een samenvatting door Fred van Geest

Op 11 november was het dan weer zover: een life-bijeenkomst voor belangstellenden voor bruggen voor licht verkeer in de Utrechtse Jaarbeurs! Door alle COVID-maatregelen toch nog een veilig samen zijn!

De dagvoorzitter, Joris Smits, geeft in zijn inleiding aan dat de klimaatcrisis een gegeven is waar we nog lang mee te maken zullen hebben, alsmede de vraag: hoe komen we af van de verslaving aan grondstoffen? De

bouwindustrie is immers de meest grondstof intensieve sector, verantwoordelijk voor 1/3 van al het afval en voor meer dan 1/3 wereldwijde CO2-emissies. Neem nu cement, na water de meest verbruikte hulpbron op aarde, met een grote ecologische footprint, verantwoordelijk voor ongeveer 8% van de wereldwijde CO2-uitstoot! Twee methoden om materiaalverslaving en daarmee CO2-uitstoot te reduceren zijn:

1 reduceren van grondstoffen en materiaal; Maar bedenk wel, IFD-(Industrieel, Flexibel en Demontabel)-bouwen heeft pas effect op de lange termijn. De impact van nu reduceren is daarentegen direct merkbaar, en niet pas in 2080. En grondstoffen die je nu niet gebruikt, hoeven later ook niet hergebruikt te worden!

2 efficiënt toepassen van materiaal in de constructie: alleen daar waar het nodig is! Een voorbeeld is de boogvorm, een vorm die van nature zeer efficiënt is in materiaalgebruik

Hieronder kort drie voorbeelden van bruggen met een efficiënt materiaalgebruik.

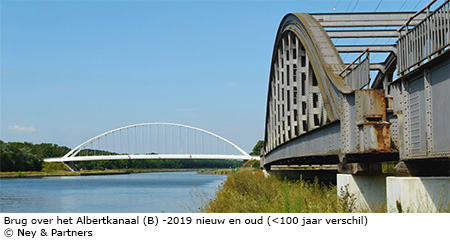

1 Brug Albertkanaal, Meerdijk (B). Een studie van een generieke boogbrug, toepasbaar op 24 locaties langs het Albertkanaal. De brug is de derde in deze reeks. Aangezien de overspanningen variëren van ongeveer 90 tot 140 m, is gekozen voor een ‘bowstring-bridge’ - de meest economische oplossing voor dergelijke overspanningen. Een drastische reductie van materialen door combinatie van Form Finding software en moderne uitvoeringstechnologie, wat resulteert in ranke stalen bogen en ragfijne kruisen.

2 Een ander voorbeeld van een minimalistisch ontwerp is de voetbrug in Tintagel Castle (UK), zoals beschreven in het septembernummer van BRUGGEN 2019 (zie fig. 2, blz 4-5). Kenmerkend is het gebruik van duurzame en onderhoudsvrije materialen staal, RVS en lokaal leisteen.

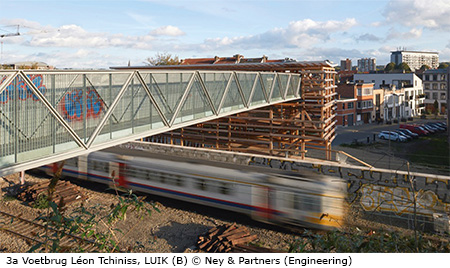

3 Voetbrug Léon Tchiniss, LUIK (B), een minimalistische, stalen voetgangersbrug met een lengte 29,5 m over het spoor, naar een ontwerp van Atelier d’Architecture Alain Richard - M. Cornet. (zie fig. 3a+b)

Een goede detaillering van de houtconstructie van het pijlergebouw is cruciaal voor de levensduur, waarmee een goede ventilatie en afwatering worden gewaarborgd. Voor de prismatische hout structuur is douglas, lariks en eiken toegepast.

‘HOUT IS HOT’

In de eerste lezing onder dit motto gaat Marcus Schiere van de fa. Wijma Kampen BV in op het ontwerp en de bouw van drie lange fietsbruggen: de Pieter Smitbrug, de Stönner Meijwaardbrug en de fietsbrug ‘Fietsen door de Heide’, een fietspad in het Nationaal Park Hoge Kempen. Aan de Stönner-Meijwaardbrug is aandacht besteed in ons septembernummer uit 2020. Allereerst wordt er ingegaan op het duurzaam bosbeheer, waaronder verstaan wordt het gebruik en beheer van het bos op een dusdanige wijze dat sociaal-culturele, ecologische en economische waarden behouden blijven voor huidige en toekomstige generaties. Daarnaast is gekeken naar de milieukosten, uitgedrukt in euro’s (Milieu Kosten Indicator (MKI)), waaruit blijkt dat de milieukosten over de gehele levensduur van een brug in hout laag zijn. Dit betekent een gunstige ‘Life Cycle Cost’. De Pieter Smitbrug in Groningen tussen Blauwe Stad en Winschoten over de A7 claimt met een totale lengte van 800 m de langste fietsbrug van Europa te zijn met een breedte van 3,50 m en een volume aan hout van 350 m3. De 62 houten brugdelen (naast een houten onderbouw) zijn:

• Een 42 m lange houten vakwerkconstructie voor de hoofdoverspanning over de snelweg A7 (autosnelweg Amsterdam-Leer (D)).

• Een stalen brug voorzien van houten constructiedelen voor de ophaalbrug over het Winschoterdiep.

• Een derde toegang tot de brug middels een houten trapconstructie (zie fig.5).

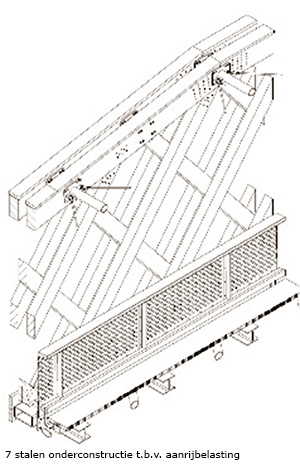

De levensduur van de hoofdconstructie is 80 jaar, mede doordat in het hout van de bovenste liggers een slijtlaag is aangebracht. Om weerstand te bieden aan aanrijdbelastingen is een stalen constructie aangebracht (zie fig. 7).

De fietsbrug ‘Fietsen door de Heide’ verbindt op Belgisch grondgebied twee Vlaamse heidegebieden tussen Genk en Maasmechelen.

Enkele kengetallen van de ‘Fietsen door de Heide’-brug zijn:

• totale lengte: 288 m

• hoofdoverspanning: 15 m

• breedte: 3,5 m

• houtvolume: 240 m3

Marcus Schiere besluit met een opsomming van de voordelen van hout in de bruggenbouw:

• er zijn overspanningen van meer dan 40 m mogelijk,

• een levensduur van 80 jaar is haalbaar,

• hout draagt bij tot gunstige MKI-score en scoort gunstig in de LCA-analyse

• en slaat koolstof op, waarmee een reductie van CO2 optreedt.

Het FSC®-keurmerk staat borg voor duurzaam bosbeheer. Een juiste detaillering is noodzakelijk, maar de CROW heeft daar goede richtlijnen voor. En tenslotte, niet onbelangrijk: een houten brug misstaat nooit!

WEERWATERBRUG ALMERE

De presentatie begint met het vermelden van de achtergronden van het project door Frank Sengers (AnteaGroep) , gevolgd door het tender ontwerp. Na het tenderontwerp zal Jeroen Koot (Jeroen Koot Constructie Advies) ingaan op de motivatie voor de ontwerpwijziging en afsluiten met een toelichting op het eindresultaat. Zoals de naam van de brug al aangeeft, ligt deze in het Weerwater van Almere. Het Weerwater is gelegen aan de rand van Almere Stad en is ontstaan door zandafgravingen voor Almere Haven. De brug maakt een verbinding tussen Lumierepark en het Vogeleiland en zorgt tevens voor een verbinding met het Floriadeterrein.

Belangrijke doelstellingen voor de gemeente Almere zijn:

• Architectonisch hoogwaardige fiets+voetgangersbrug;

• Duurzaameid (materiaalkeuze, LCC, verschijningsvorm en beleving);

• Aansluiting op het ‘Rondje Weerwater’;

• Verbinding tussen Lumièrepark en het Vogeleiland;

• Realisatie vóór de opening van de Floriade

Wat bijzonder aan de uitvraag was, dat deze eerst is beoordeeld door een vakdeskundige jury. Hieruit zijn twee ontwerpen uitgekozen die vervolgens beoordeeld zijn door de inwoners van Almere. Van de inwoners koos 71% voor het architectonisch ontwerp van Quist Wintermans Architecten. Het winnende tenderontwerp bestaat uit een robuust en elegante constructie, opgebouwd uit sierlijke betonnen pijlers die één geheel

vormen met een slank brugdek. Vanuit het oogpunt van duurzaamheid is gekozen voor een brug met zo min mogelijk onderhoud, door o.a. een aaneengesloten betonnen brugdek met slechts een voeg bij de landhoofden. Daarnaast is er zoveel mogelijk gebruik gemaakt van duurzame materialen zoals gerecycled beton en bamboe-elementen in de leuning. Ook het slanke ontwerp is materiaalbesparend. Enkele kengetallen van de brug zijn:

• totale lengte aaneengesloten brugdek van circa 240 m, opgedeeld in 10 velden van circa 24 m;

• minimale dikte brugdek 500 mm en maximaal 900 mm;

• twee uitkragende balkons van circa 5,0 m met dikte van 500 mm.

Uitdagingen voor het ontwerp zijn:

• het zeer slanke brugdek,

• de aaneengesloten constructie,

• de prefab elementen en de daarbij horende natte knoopverbindingen en

• de gekozen uitvoeringswijze, waarbij zoveel mogelijk prefab elementen worden toegepast om zo eenvoudiger en sneller boven het water te kunnen werken.

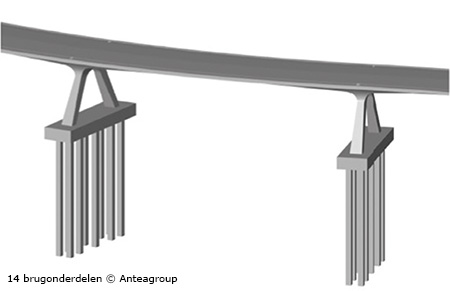

De uitvoering in fases ziet er in hoofdlijnen als volgt uit:

• heien prefab paalfundering vanaf ponton;

• aanbrengen funderingspoer d.m.v. prefab bak;

• plaatsen prefab pijlers en prefab dekken;

• aanbrengen natte knopen, die de prefab pijlers en dekken verbinden;

• aanbrengen dekconstructie van prefab voorgespannen platen, alsmede de wapening om het inklemmingsmoment in de in-situ knoop op te kunnen nemen.

Gevolg van dit ontwerp en uitvoeringswijze is dat er veel risico’s zijn. Enerzijds aan de knoopverbinding en anderzijds aan de inpassing wapening en voorspanning. Daarbij speelt ook nog het feit dat door de keuze

voor prefab, de voorspanning in het dek niet optimaal kan worden gebruikt. Dit betekent risico’s voor wat betreft de uitvoering van de natte knopen, waarbij de kans groot is dat de nauwkeurigheid en de architectonische eisen ten aanzien van vormgeving niet gehaald konden worden. Deze risico’s werpen de vraag op: “kan dit niet anders en beter?” In een toelichting op de relatie tussen de uitvoering en het constructief ontwerp geeft Jeroen Koot hier antwoord op hoe het ontwerp hierop is aangepast. Bij een betonnen fiets+voetbrug veroorzaakt het eigen gewicht de grootste optredende momenten. Bij een prefab ligger op twee steunpunten zit het maximale moment (de 1/8 ql2) in het veld. Het storten van de natte knoop op de pijler heeft geen gevolgen voor de M-lijn t.g.v. dit eigen gewicht. De krachten en vervormingen zijn na het storten van de natte knoop nog precies hetzelfde. Bij een doorgaande ligger wordt ’hetzelfde’ totale moment verdeeld tussen het veld en het steunpunt. Het steunpuntsmoment is daarbij circa 2x zo groot als het veldmoment.

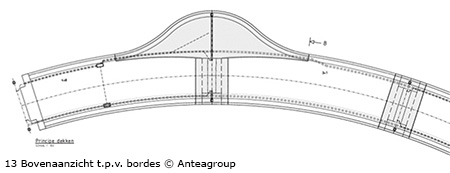

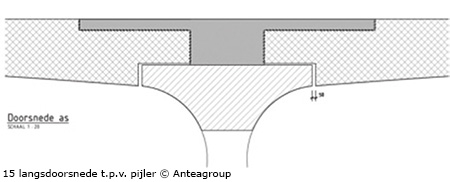

Als kentallen voor de slankheid gelden 1/48 voor het veld en 1/27 voor het steunpunt. Bij een effectieve voorspanning over meerdere velden is een slankheid van ca 1/35 haalbaar. Op basis van deze kentallen is duidelijk dat een dek zonder voorspanning niet mogelijk is, maar een dek met doorgaande voorspanning boven het steunpunt wel!

HOE BOUW JE EEN QUA KRACHTSWERKING EFFECTIEVER DEK?

Als de voegen tussen prefab elementen in het veld liggen, is het positief effect van de voorspanning vrijwel even groot als bij een doorgaande ligger. Er is daarom overwogen om het dek in prefabelementen als

hamerstukken uit te voeren. Hierbij bestaat elk hamerstuk uit 2x een ½ veld, centrisch t.o.v. de pijler. Deze variant is afgevallen vanwege de problemen bij het nauwkeurig stellen van de boogvorm, het maken van een natte knoop boven water en de halve dekken in de eindvelden. Het maken van een in te varen standaard kist, waarbij een doorgaande liggers gestort kan worden, leek het meest aantrekkelijk. Daarbij speelden twee zaken die nog wel opgelost moeten worden:

1 de wens om zo weinig mogelijk velden tegelijk te bekisten om kosten te besparen. De Weerwaterbrug heeft als voordeel dat de vorm van alle velden gelijk is waardoor een kist over meerdere velden te gebruiken is;

2 door het voorspannen wordt de brug korter en worden de pijlers omgetrokken.

VERVORMINGEN PIJLERS DOOR VOORSPANNING

Het is constructief niet logisch om een 240 m lang dek op een 9-tal pijlers als monoliete constructie uit te voeren. Voorspannen betekent verkorting van het dek; als het dek aan de pijlers vast zit, worden deze dus

‘omgetrokken’. Om het dek effectief voor te kunnen spannen, is flexibiliteit nodig. Meestal wordt dat gerealiseerd door glij-opleggingen, maar in dit geval is gekozen voor horizontale krachten op de palen.

In totaal wordt de brug 184 mm korter vanaf het moment van de eerste keer afspannen tot de laatste keer, na de 5e stortfase. Daarnaast wordt de brug door krimp en kruip nog eens 150 mm korter gedurende de

volgende 100 jaar en wordt de brug ook door temperatuurschommelingen 65 mm korter/ langer. De buitenste pijlers moeten meer dan 150 mm omgetrokken kunnen worden. In plaats van twee rijen van elk vijf betonnen palen per pijler is daarom gekozen voor één enkele rij van vier stalen buispalen per pijler. Desondanks zorgt ‘het omtrekken’ voor aanzienlijke krachten en is er veel wapening nodig.

De voegovergangen zijn pas laat en bij relatief lage buitentemperaturen gemonteerd, zodat een groot deel van de vervormingen al opgetreden zijn en niet door de voegovergangen opgenomen hoeven te worden. Hierbij moest de afweging gemaakt worden tussen wachten met inbouwen tot de zomer, zodat er iets meer kruip zou zijn opgetreden, of iets eerder in het voorjaar, wanneer de kans op een voldoende lage temperatuur reëler was. Bovendien voorkomt een relatief lage buitentemperatuur teveel verplaatsingen t.g.v. de restkruip. De pijlers zijn gestort in een stalen kist die voor alle pijlers gebruikt kon worden. Uit de pijler steekt een aanzienlijke hoeveelheid wapening om de krachten uit de vervormingen t.g.v. de verkorting door voorspanning, kruip en temperatuur op te vangen.

HET RECEPT VOOR EEN GOEDE FIETSBRUG

Bureau ZJA geeft ons een kijkje in haar ontwerpkeuken Het bureau is een voorstander van ‘onderzoekend ontwerpen’, d.w.z meerdere ideeën naast elkaar zetten, vergelijken en dan kiezen voor het meest optimale. Voetbruggen zijn daarbij mooie onderzoeksplatforms om in het ‘klein en licht’ te onderzoeken wat er in het groot mogelijk moet worden. Het presenteert vier ontwerpen. Door de voorspanning is de hoeveelheid

‘zachtstaal’ in het dek beperkt. Ter plaatse van de stortnaden is echter wel een aanzienlijke hoeveelheid splijtwapening nodig. Een dekdikte van iets meer dan 500 mm en 19 strengs kabels was echt de limiet. De ruimte was ook nog eens beperkt door de verlopende hoogte van het dek. De gehele bouwtijd was 12 maanden. De keuze voor een volledig in situ brug waarbij de vloeiend bedachte overgang van pijlers dek ook in de praktijk zo gemaakt kon worden, is een goede keuze geweest. Het is wel op de grens van een haalbare constructie en ook uitvoeringstechnisch was het een uitdaging.

PROJECTGEGEVENS

|

Weerwaterbrug Almere |

|

|

Opdracht |

Ontwerp, realisatie en meerjarig onderhoud van de Weerwaterbrug in gebied 2N te Almere Stad |

|

Opdrachtgever |

Gemeente Almere |

|

Architectonisch ontwerp |

Quist Wintermans Architecten |

|

Constructief Ontwerp |

Antea Group |

|

Uitvoering |

Strukton Civiel |

1 FIETSBRUG WIJNEGEM

Inpassing in de omgeving en het fietscomfort vormden de uitgangspunten bij het ontwerp van deze brug. In een afwegingsmatrix, met oplossingen voor een brug met of zonder tussensteunpunt, kwamen twee bruggen met tussensteunpunt het best naar voren: een tuibrug en een ligger-boogbrugcombinatie.

2 FIETSBRUG TESSENDERLO

De fietsbrug moest aansluiten bij de standaardbruggen over het Albertkanaal, conform figuur 17. Daarnaast moest het zijaanzicht van de brug symmetrisch zijn t.o.v. de lengte-as van het Albertkanaal, waarbij de landhoofden vrij worden gehouden van beplanting. Dit leidde tot onderstaand ontwerp.

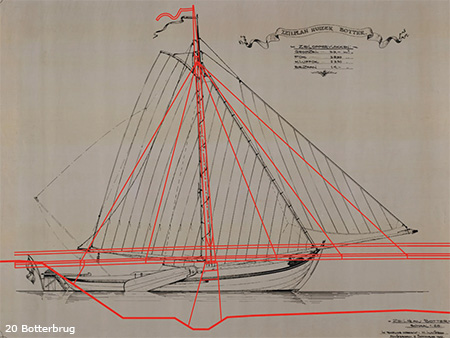

3 BOTTERBRUG

Deze brug nabij Harderwijk, waarvoor een botter heeft gediend als inspiratie, is eerder besproken in BRUGGEN 4, jaargang 25 (1917)

4 FIETSBRUG WEERWATERBRUG

Het bureau heeft ook een ontwerp ingediend voor deze brug, hiervoor beschreven, waar de volgende drie specifieke duurzaamheidsdoelen werden nagestreefd:

1 Circulaire economie (duurzaam materiaalgebruik, toekomstbestendig ontwerp

2 Energieneutrale uitvoering en exploitatie

3 Belevingswaarde (zichtbaarheid) van duurzaamheid èn innovatie in het ontwerp.

Uiteindelijk heeft het publiek gekozen voor het ontwerp van bladzijde 8-9.

FIETSBRUG WIELSBEKE-WAREGEM OVER DE LEIE (B)

An Schoenmakers en Ronan Pieters, SBE Engineering Consultants Uit een oogpunt van kwaliteit en kostenefficiency is, na het vaststellen van de vorm, gekozen voor een stalen kokerdoorsnede, waaraan de helling van de balustrade al is meegegeven en dat een slank ontwerp kan garanderen. Voor de hellende aanbruggen is gekozen voor beton als meest economische oplossing met een monoliete verbinding met de hoofdoverspanning. Het geheel is gevat in een parametrisch geometriemodel waarmee niet alleen de krachtswerking, maar ook de eigen frequentie van de constructie kon worden bepaald. Dit vormde de basis voor de verdere vormgeving en de overweging voor het (niet) toepassen van massadempers.

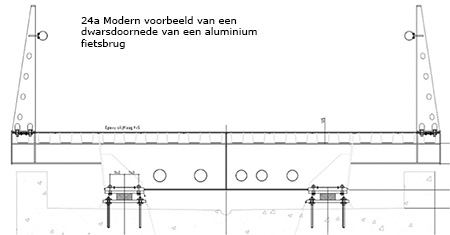

ALUMINIUM, METAAL VAN DE TOEKOMST

Albert Hogewoning (High Rise Design) en Stijn van den Bersselaar (Bersselaar Constructie)

De wereldproductie van aluminium is sinds 1980 vervijfvoudigd. De voordelen van het materiaal is alom bekend: het eigen gewicht is 50% van dat van staal, het behoeft geen bescherming tegen corrosie gedurende de hele levensduur en is daarmee onderhoudsvriendelijk. De Arvidabrug (Canada) met een lengte van 154 m en een massa van 163 ton is sinds 1950 in gebruik en is daar een voorbeeld van. Het gebruik als val in beweegbare bruggen ligt voor de hand. De Dommelbruggen (lente 20 m, massa 3200 kg) in de regio Eindhoven is een recenter voorbeeld (2005) Aluminium is echter 3 à 4 keer zo duur als staal en is onderhevig aan grote prijsschommelingen. Het materiaal is duurzaam in gebruik: 75% is nog in gebruik en de recyclegraad van de resterend 25% is hoog, met veel lagere energiekosten dan bij de oorspronkelijke productie.

MX3D-BRUG

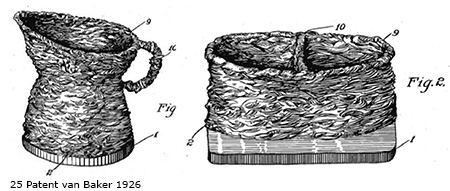

In de laatste presentatie van de middag is de geprinte, stalen brug het onderwerp, gepresenteerd door Stijn Joosten van de firma MX3D, naar een ontwerp van Joris Laarman. In dit geval betekent ‘printen’ het maken van kokerachtige profielen van aan/op elkaar gelaste lasrupsen, een idee waarop in 1926 al een patent is verleend. De hedendaagse ontwikkeling betreft het toepassen van een lasrobot en het toetsen van het materiaal met hedendaagse rekenmethoden aan de hedendaagse normen van veilig construeren. Het ontwerp van de internationaal erkende ontwerper Joris Laarman, o.a. van stoelen, was voor MX3D interessant om

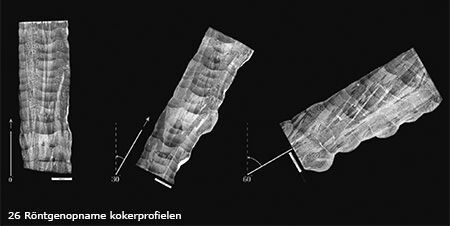

robottoepassingen in de industrie te toetsen. Uit afstudeeronderzoeken blijkt dat het materiaal, opgebouwd uit lasrupsen, ductiel en sterk genoeg is als constructiemateriaal. Het resultaat is een anisotrope constructie,

met een grote spreiding in geometrie en materiaaleigenschappen, waardoor kwaliteitscontrole bij toepassing essentieel is! Ook blijkt dat het printproces direct van invloed is op de eigenschappen. Arup verzorgde een second opinion/review op materiaaleigenschappen en constructief gedrag.

Er is geen Eurocode voor 3D-geprint staal, waardoor de eigenschappen op basis van veelvuldig testen worden vastgesteld en de constructieve veiligheid op basis van conservatieve aannames wordt bepaald.

MX3S voerde in vervolg op labotariumtests drie tests op ware schaal uit: op een gedeelte van de brug, op de volledige overspanning zonder en met het dek, waaruit bleek dat verticaal een belasting van 115 kN en

horizontaal 2x 7,5 kN mogelijk was.

TOEPASSING

De kades van de Oudezijds Achterburgwal worden nu verbonden door de 3D-geprinte voetgangersbrug, ter hoogte van de Stoofsteeg. Het is de eerste 3D-geprinte brug ter wereld die volledig gemaakt is van staal.

De brug is op donderdag 15 juli j.l. officieel geopend door koningin Máxima. De hele brug is gemaakt van roestvaststaal en heeft een massa van ruim 6.000 kilo. Hij blijft twee jaar liggen; in de tussentijd wordt de oude brug gerestaureerd.

De voetgangersbrug is uitgerust met sensoren die allerlei metingen uitvoeren. Zo kan de brug zelf aangeven wanneer er een reparatie nodig is. Ook kan er gemeten worden hoeveel voetgangers er dagelijks over de brug lopen. De brug is voor het eerst getoond op Dutch Design Week Eindhoven, in oktober 2018. Daar won het project niet alleen een Dutch Design award, maar ook de publieksprijs. Voor haar pionierswerk ontving het projectteam ook de STARTS PRIZE 2018 uit handen van de Europese Commissie. Met deze laatste lezing kwam een eind aan een geslaagd symposium dat het verdient om een jaarlijkse traditie te blijven.