Stremming hefbrug Boskoop

|

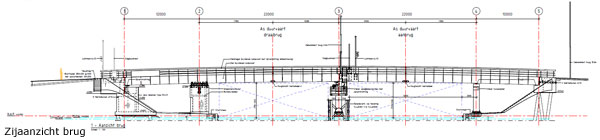

Marcel van den Eng De hefbrug Boskoop is sinds donderdagavond 10 oktober 2019 afgesloten voor zowel het verkeer over de weg als over het water van de Gouwe. Bij onderzoek bleek de brug constructief onveilig, waarop de onderhoudsaannemer direct begonnen is met werkzaamheden die nodig zijn om de constructieve veiligheid weer te kunnen garanderen. De stremming betekent dat er geen doorgaande verbinding mogelijk is over de Gouwe en dat de scheepvaart gebruik moet maken van een omleidingsroute. De werkzaamheden omvatten een versteviging van de constructie van de heftorens door het aanbrengen van een extra windverband, waardoor de stabiliteit bij harde wind gegarandeerd is. Ook zijn enkele vakwerkknooppunten, die aangetast zijn door roest, hersteld. Verder is de constructie versterkt die nodig is om de ballastblokken bij groot onderhoud aan op te hangen. Deze constructie is nodig om het brugdek veilig uit te kunnen varen. Door deze versteviging nu aan te brengen, wordt de stremmingstijd bij toekomstig onderhoud teruggebracht. Daarnaast is van de gelegenheid gebruik gemaakt om de schade aan de slijtlaag op het brugdek die tijdens de reguliere inspectie aan het licht is gekomen, nog voor de vorstperiode te herstellen. Vorst kan deze schade immers verergeren. De provincie Zuid-Holland heeft vanzelfsprekend twee soortgelijke bruggen over de Gouwe in Waddinxveen en in Alphen aan den Rijn (Gouwesluis) onderzocht. Er zijn geen aanwijzingen dat deze bruggen op dit moment niet veilig zouden zijn. Eind november is de stremming weer opgeheven. |

St. Philips fiets+voetgangersbrug in Bristol

|

|

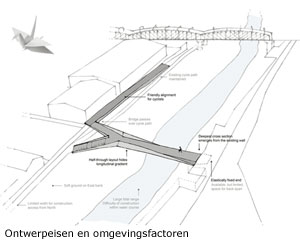

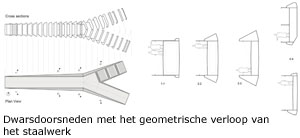

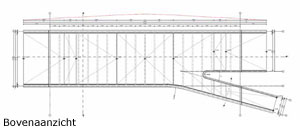

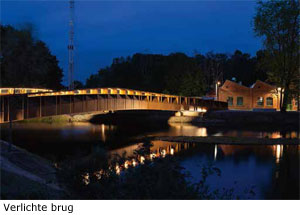

Een origami sculptuur brengt twee werelden samenMaria Selkou EEN TOEVOEGING AAN DE BRISTOL BRUGGENLOOPBristol staat bekend om haar bruggenloop, een wandeling waarin iedereen wordt uitgedaagd elke brug binnen Bristol slechts éénmaal over te steken. Recentelijk is hier de St. Philips voetgangersbrug aan toegevoegd, die met een 50 meter overspanning de rivier de Avron overbrugt. De St Philips verbindt hiermee het westelijke industriegebied met het Temple eiland in het oosten. De eerste verbinding met het eiland werd aangelegd in 1841 in de vorm van een spoorbrug. Deze boogbrug was onderdeel van een groter infrastructureel plan om Londen en Bristol met elkaar te verbinden. TWEE WERELDEN SLECHTS 50 METER UIT ELKAARDe stad Bristol heeft sinds lange tijd het plan om Temple Island nieuw leven in te blazen. Eén van de projecten is de uitbreiding van de universiteitscampus op het eiland. Met het oog op verdere uitbreiding van het eiland heeft Knight Architects de opdracht gekregen om een nieuwe fiets+voetgangersbrug te ontwerpen om hiermee de bereikbaarheid van het eiland te vergroten. Het resultaat is een stalen brug met een overspanning van ongeveer 50 meter. Het landhoofd aan de westzijde van de brug ligt verscholen achter de stenen muur. Halverwege de overspanning splitst de brug in twee delen. Het zuidelijke gedeelte gaat verder als een stalen trap. Het noordelijke gedeelte buigt af in de vorm van een hellng voor zowel fietsers als minder validen. Deze splitsing was noodzakelijk, maar maakt de constructie op deze manier bijzonder uitdagend. Senior architect Hector Beade-Pereda: “Het DESIGNING WITH CONTEXTHet hoogteverschil tussen beide oevers vereiste enige aandacht. Niet alleen moest worden voldaan aan de constructieve eisen, ook moest de oversteek zijn elegante vorm behouden. Om die reden moest de architect er zeker van zijn dat de visuele impact van een hellend vlak tot een minimum wordt beperkt. Het verloop van de deksecties in langsrichting laat zien dat de architect erin geslaagd is een overwegend horizontale vorm te behouden terwijl de dikte van het dek continu verandert. De witte randelementen verbergen op een verfijnde manier dit verloop in dekdikte. De beperkte ruimte aan de oostzijde van de rivier en een doorlopend voetpad aan de westzijde zijn verdere eisen die door de stad zijn opgelegd. Bovendien moest de brug begaanbaar zijn voor iedereen, zonder hierbij veiligheid en zichtbaarheid uit het oog te verliezen. Om deze reden is gekozen de brug aan de oostzijde op te splitsen in een trapgedeelte en een helling om zo een maximale toegankelijkheid te garanderen. De oostelijke oever bestaat uit een minder draagkrachtige ondergrond en biedt hierdoor extra uitdaging. De oplossing lag in een paalfundering, een kostbare maar noodzakelijke ingreep. Daarbij is de westelijke muur onderdeel van het Victoriaans erfgoed. De noodzaak voor een eenvoudig ontwerp werd steeds duidelijker. VAN ONTWERP NAAR UITVOERINGDe brug is in delen gebouwd, waarna deze per vrachtwagen naar de bouwplaats zijn vervoerd. Hier is de brug, op Temple Island, in elkaar gezet en vervolgens als een geheel op zijn plek gehesen. Hiervoor is gebruik gemaakt van een mobiele kraan met een maximum capaciteit van 750 ton. De ruimte rondom de bouwplaats is speciaal vrijgemaakt voor de plaatsing van de brug. Het grote gewicht van de torenkaan zorgde er voor dat de kraan niet dichtbij de oever geplaatst kon worden. Maatregelen zijn genomen om het risico op bezwijken van de Victoriaanse muur te beperken. Het geometrische uiterlijk van de brug is scherp gedefinieerd, bijna grafisch. Het gebruik van contrasterende kleuren benadrukt de esthetische en structurele keuzes van de ontwerpers en zorgt voor een schoon, sculpturaal gebaar, dat het heden met de toekomst verbindt. De constructieve en architectonische vorm van de brug zijn samengevoegd en vertegenwoordigen de contextuele beperkingen, maar ook de toekomstige ontwikkelingen. Kortom, een geweldige uitdaging over hoe te ontwerpen ondanks, of misschien dankzij, de beperkingen van de locatie. Literatuurhttps://www.bristol.ac.uk/temple-quarter-campus/ Foto'shttps://www.archdaily.com/919803/st-philipsfootbridge-knight-architects

|

||||||||||

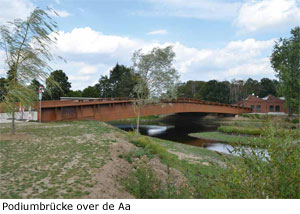

Podiumbrug, aanjager van een gebiedstransformatie

Parametrische opzet 3DPB-brug

|

|

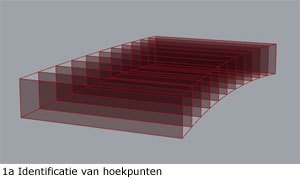

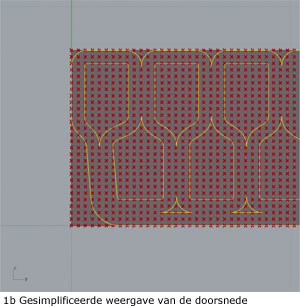

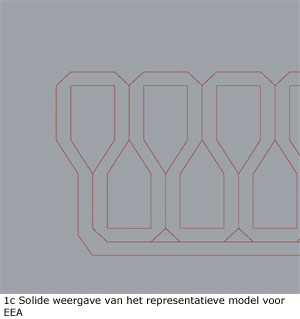

Karel van Dongen MSc, ir. Johan Bolhuis RO | BAM Infraconsult Onderstaand artikel is eerder gepubliceerd in Cement. Omdat het een afstudeeronderzoek betreft, dat lezers van Bruggen Young zal interesseren, is voor publicatie binnen deze rubriek gekozen om een breder publiek te kunnen bereiken. Red. Dankzij ontwikkelingen als parametrisch ontwerpen en 3D-printen in beton (3DPB) is het mogelijk om zowel het ontwerp- als het productieproces van betonconstructies te automatiseren. In de praktijk wordt daar al veel ervaring mee opgedaan. Een belangrijke stap is het koppelen van een parametrisch ontwerpmodel aan een eindige-elementenanalyse (EEA). Als testcase van die koppeling is de 3DPB-brug in Gemert gebruikt, waarbij gebruik is gemaakt van de combinatie Rhinoceros en Grasshopper voor het parametrische model, SCIA Engineer voor de EEA en Python voor het automatiseren van het proces. De mate van automatisering van processen in de bouwwereld loopt achter op andere industrieën. Dit heeft te maken met een complex systeem van onderling afhankelijke activiteiten en processen [1]. Dit heeft geleid tot vergaande specialisatie met een scheiding tussen ontwerp en uitvoering. Door recente ontwikkelingen in de bouwsector, zoals Building Information Modeling (BIM) en Computer-Aided Design/ Engineering (CAD/CAE), kunnen de complexe relaties binnen het bouwproces STAP 1: PARAMETRISCHE OPZET GEOMETRIEVóór het model wordt opgezet, is het verstandig te beginnen met het definiëren van wat de gewenste output is van het model, ofwel de “simulatie-intentie”. Door de simulatie-intentie vooraf te bepalen kan tijd worden bespaard op het ontwikkelen en bij het gebruik van het model [2]. Het doel van het parametrische model is, in het project beschreven in dit artikel, het genereren van een 3D model waaruit dwarsdoorsnede-eigenschappen berekend kunnen worden en het visualiseren van de geometrie. Het model dat is beschreven in dit artikel, maakt gebruik van een vergelijkbare geometrie en doorsnede als het ontwerp van de 3DPB in Gemert (zie pagina 30). Het modelleren van – en het rekenen met – de exacte doorsnede van de Gemert-brug is een tijdrovend proces. Om die reden gaat het model uit van een simplificatiemethode die gebaseerd is op een gesimplificeerde weergave van de doorsnede. Dit houdt het volgende in (fig. 1a, b en c):

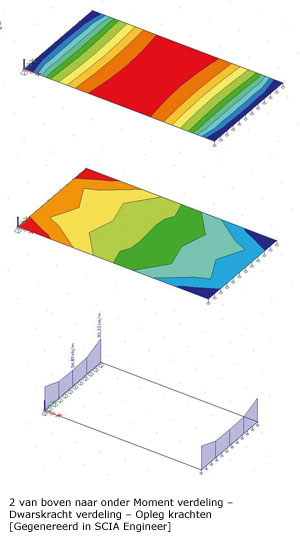

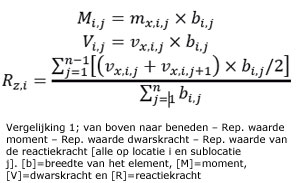

Deze opzet van het model komt overeen met de simulatie-intentie: het eindresultaat wordt gevisualiseerd en de doorsnede-waarden worden bepaald op verschillende punten in de spanrichting. In dit artikel ligt de nadruk op de koppeling met een EEA waardoor de geometrie niet verder wordt beschreven. STAP 2: KOPPELING MET EINDIGE ELEMENTENANALYSEVoor de koppeling met een EEAsoftwarepakket is het van belang de benodigde input te bepalen. Het model dat wordt beschreven in dit artikel, wordt lineairelastisch berekend als een plaatligger op twee steunpunten. Voor de analyse in SCIA Engineer is het noodzakelijk de volgende informatie te specificeren:

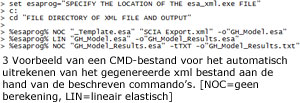

In het parametrische model wordt de bovenstaande informatie gegenereerd, met behulp van aanpasbare input, op basis van het gesimplificeerde model. De belastingen en de belastingscombinaties op het brugdek worden gedefinieerd op basis van de geldende normen. De knopen en plaatelementen worden gegenereerd door het model in stukken te delen en deze stukken te specificeren als onderling stijf verbonden platen. Als de benodigde informatie is gegenereerd, wordt deze informatie gesorteerd en in XMLformaat gestructureerd. Daarna wordt het volledige model weggeschreven in een XMLbestand. Dit bestand kan daarna door SCIA STAP 3: AUTOMATISEREN VAN DE KOPPELING TUSSEN EEA EN GRASSHOPPERSCIA Engineer kan worden gebruikt als ‘rekenkernel’ om de link tussen Grasshopper en de EEA te automatiseren. Dat wil zeggen dat de EEA wordt aangeroepen zonder interface en dat het programma kan worden aangestuurd met commando’s. Door het gebruik van commando’s kan een standaardbestand (template) worden geopend waarin het XMLbestand, beschreven in de vorige stap, wordt ingeladen zonder handmatige input. SCIA

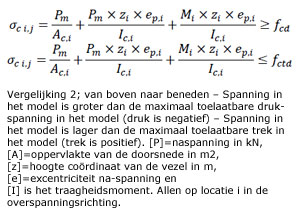

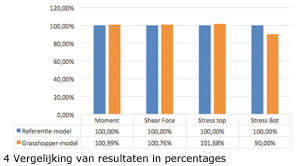

Een manier om de commando’s achter elkaar uit te laten voeren is het gebruik van een CMD-file (bestand waarin een aantal computercommando’s zijn geplaatst die na elkaar worden uitgevoerd), waarin de gewenste reekscommando’s in volgorde staan beschreven (fig. 3). STAP 4: INTERPRETATIE RESULTAATOmdat het model een gesimplificeerde versie is van de realiteit, is het noodzakelijk de verkregen resultaten uit de analyse te verwerken. In het proces, zoals beschreven in dit artikel, is dat gedaan in Grasshopper. De waardes gegenereerd in de EEA worden geëxporteerd als interne plaatkrachten in de knooppunten van het Eindige-Elementen Mesh. Dit wil zeggen dat de resultaten plaatsgebonden zijn en een intensiteit aangeven per eenheid lengte van de elementen in het EEM. Om die reden is de eerste stap het verkrijgen van de waarden van de representatieve krachten op het model (zie vergelijking 1). De waarden van de representatieve krachten op het model kunnen worden gebruikt om de spanning in de doorsneden te bepalen. Naast de krachtverdeling is de spanning in de doorsnede afhankelijk van de na-spanning in het model, het traagheidsmoment van de doorsnede, de excentriciteit van de doorsnede en de excentriciteit van de naspanning. De waarden van de spanning moeten worden geverifieerd in de uiterste vezels, aan de boven en onderkant, van de doorsneden in alle knopen van het EEM. Indien de breedte van de plaat kleiner is dan de helft van de lengte, dan kan een min of meer constant spanningsverloop worden verwacht over de breedte van het tweezijdig opgelegde model (zie vergelijking 2). Indien de plaat niet voldoet aan dit criterium of meer opleg- punten/zijdes heeft dient ook het verloop in de breedte te worden bepaald [3]. NAUWKEURIGHEID VAN DE RESULTATENDe waarden verkregen uit het model moeten worden geverifieerd aan de hand van referentie-projecten. In dit geval het referentiemodel en rapport van de 3DPB-brug in Gemert [4]. De extreme waarden uit het model worden vergeleken met de gecontroleerde waarden uit het referentieproject (fig 4). Aan de hand van deze vergelijking kan de nauwkeurigheid van het model worden bepaald. De resultaten van de vergelijking tonen aan dat het beschreven model waarden genereert die de referentiewaarden nauwkeurig benaderen en aan de veilige kant zijn. Dit wil zeggen dat de resultaten uit het model minder gunstig zijn dan de referentie waarden, wat resulteert in CONCLUSIES EN DISCUSSIEAan de hand van de vier stappen beschreven in dit artikel is een geautomatiseerd ontwerpen analysemodel gemaakt voor een 3D-geprinte betonnen brug. De waarden die het beschreven model genereert, zijn getoetst met een referentieproject, namelijk de 3D-geprinte betonnen brug in Gemert. In vergelijking met het referentieproject blijken de resultaten een veilige benadering te zijn van de kracht- en spanning-verdeling in het ontwerp. Hierdoor kan worden geconcludeerd dat de beschreven methodiek correct is en resulteert in een veilige berekening. Het exacte materiaalgedrag kan echter niet worden bepaald met het model. Dit komt door de complexiteit van de doorsnede van het oorspronkelijke model. Ten behoeve van simplificatie is gekozen om het model te analyseren als een aaneenschakeling van 2D platen met variërende afmetingen in de richting van de overspanning. Om het exacte materiaalgedrag te analyseren moet de exacte vorm van de doorsnede worden geconverteerd naar een eindigeelementenmodel, inclusief de inhomogene vorm/samenstelling van de doorsnede en het materiaal. REFERENTIES

|

Fietsostrades en fietsbruggen

|

|

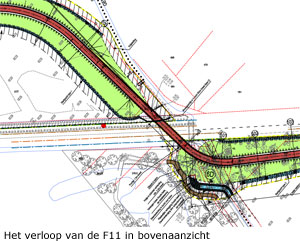

Het succesrecept om meer mensen vlot en veilig op de fiets te zettenSara Van Elsacker | Provincie Antwerpen (B) De provincie Antwerpen maakt de laatste 10 jaar een echte schaalsprong in de realisatie van het fietssnelwegennetwerk. Toen de provincie Antwerpen in 2008 startte met de aanleg van een eerste fietssnelweg (‘fietsostrade’) op haar grondgebied, was de aanleg van een drie meter breed dubbelrichtingsfietspad nog zeer ambitieus. Er werd voornamelijk gekeken welke delen ontbraken op een bepaald traject, waarna op die delen een fietspad werd aangelegd. Fietsbruggen of fietstunnels waren echte unicums. De eerste fietssnelweg werd een groot succes en trok snel meer fietsers aan. Die vroegen niet alleen een comfortabelere wegbreedte, maar ook betere oplossingen voor kruispunten. De provincie Antwerpen schakelde daarom een versnelling hoger: we zochten een totaaloplossing voor elke fietsostrade. De basiselementen van deze nieuwe fietsostrades zijn: een fietsvriendelijke breedte van 4,5 meter en het ontvlechten van verkeers- en fietsstromen door de aanleg van tunnels en bruggen. De provincie Antwerpen heeft ondertussen een heus fietsteam uitgebouwd dat over een grote expertise en ervaring beschikt. Eigen project- en werfleiders worden in het ontwerp bijgestaan door gespecialiseerde studiebureaus. Het ontwerpen van een fietsbrug vergt heel wat keuzes. Aan welke eisen en randvoorwaarden moet een ontwerp voldoen? COMPOSIETBRUG OVER DE SPOREN OP DE F11Deze composietbrug over de spoorlijn omvat de grootste vrije overspanning (26,6 meter) in Vlaanderen. Zij maakt deel uit van de F11, de fietssnelweg Antwerpen-Lier. De toepassing van glasvezelversterkte fietsbruggen is in Vlaanderen nog niet ingeburgerd of genormeerd. Zij zijn daarom nog relatief onbekend bij opdrachtgevers. Voor de normering in Vlaanderen loopt er een project bij de Universiteit Gent (C-Bridge). Intussen maakt het ontbreken van goede voorbeelden en toepassingen het voor veel overheden moeilijk om een goed aanbestedingsdossier voor te bereiden. Daardoor wagen weinig overheden zich aan kunststofbruggen, ondanks alle voordelen FIETSBRUG OVER HET KEMPISCH KANAAL OP DE F105Deze fietsbrug maakt deel uit van de fietssnelweg Herentals-Leopoldsburg (F105). Zij verbindt Herentals met Olen, over het kanaal Bocholt-Herentals. De F105 loopt van het station van Herentals naar Balen langs spoorlijn 15. Goed voor 36 kilometer fietsplezier! Herentals is het knooppunt van vijf fietsostrades: de F5 Antwerpen-Hasselt, F105 Herentals-Leopoldsburg, F106 Aarschot- Herentals, F103 Lier-Herentals en de F102 Herentals-Turnhout. De NV De Vlaamse Waterweg beheert het Albertkanaal. Zij verhoogde de laatste 10 jaar alle bruggen. Vanuit haar expertise en randvoorwaarden werd gezocht naar de meest ideale brugoplossing, die ook aan de hoge verwachtingen van de fietser zou voldoen. Die ideale oplossing bleek een soortgelijke brug te zijn zoals die over het Albertkanaal werden gebouwd. Het concept, een stalen boogbrug, had zichzelf meermaals bewezen. |

Eerste beweegbare biocomposietbrug in openbaar wegennet Fryslân primeur!

|

|

ir. R.P. (Rinze) Herrema | business unit manager bij Witteveen+Bos E erste beweegbare brug ter wereld in het openbare wegennet, gemaakt van biocomposiet. Normaliter verwacht je bij zo’n headline nieuwsberichten uit China of een oliestaat. In dit geval is niets minder waar. Deze brug staat ‘gewoon’ bij ons in Nederland, in het Friese dorpje Ritsumasyl, amper 70 inwoners tellend, onder de rook van Leeuwarden. In het afgelopen jaar is deze brug gebouwd en eind november 2019 in gebruik genomen. WAAROM EEN BRUG VAN BIOCOMPOSIET?In 2010 startte de aanleg van de Haak om Leeuwarden, een nieuwe rondweg om de doorstroming rondom de Friese hoofdstad te bevorderen. Eind 2014 is het wegtracé in gebruik genomen. Daarna startte het opruimen van de oude wegen en werd de gebiedsontwikkeling rondom ‘de Haak’ vormgegeven. Eén van de opgaven in deze gebiedsontwikkeling is het realiseren van een nieuwe verbinding voor fiets+voetgangers over het Van Harinxmakanaal, tussen Ritsumasyl en Deinum. Bovendien wilde de provincie Fryslân met deze nieuwe brug invulling geven aan hun duurzame en circulaire ambities, specifiek door het toepassen van biocomposieten. Dat de DE VOORBEREIDINGSFASEIn de voorbereidingsfase is door de ingenieurscombinatie Sweco/Witteveen+Bos onderzocht welke natuurlijke materialen kansrijk zijn voor een robuuste toepassing in de infrastructuur. Ook werd onderzoek verricht naar de wijze waarop het onderwijs kon worden betrokken èn hoe marktpartijen effectief konden bijdragen om het doel van de provincie te bereiken. In 2015 voerde de ingenieurscombinatie onderzoek uit naar de geschiktheid van biocomposieten als constructiemateriaal voor kunstwerken. Uit dit onderzoek bleek dat biocomposieten een serieuze stap kunnen zijn in de ontwikkeling van circulaire kunstwerken op basis van een natuurlijke kringloop. Duidelijk werd dat de concrete toepassing van biocomposiet als constructiemateriaal van een brugdek een ambitieuze, maar niet onmogelijke opgave is. De provincie schreef twee aanbestedingen uit: één voor het contracteren van een aannemer voor de realisatie van de onderbouw, de remming- en geleidewerken en de elektrotechnische- en werktuigbouwkundige onderdelen van de brug. De tweede aanbesteding was bedoeld om een producent van brugdekken te contracteren die specifieke (materiaal)kennis van composieten kon inbrengen. De gecontracteerde aannemer en producent vormden samen met de provincie Fryslân, de hierna genoemde onderwijsinstellingen en de ingenieurscombinatie het bouwteam dat de ontwikkeling van de biocomposiet brug zou realiseren. BOUWTEAM, MATERIALENSTUDIE EN ONTWERPFASEIn april 2017 startte het bouwteam onder de werknaam DRIVE (Doelgericht, Realistisch, Innovatief, Vooruitstrevend, Eensgezind) met haar werkzaamheden. Onder regie van de provincie was de eerste stap het materialenonderzoek, met de aan GreenPAC gelieerde onderwijsinstellingen NHL/Stenden en Windesheim, en daarnaast TU Delft, KU Leuven en Hochschule Osnabrück. Deze onderwijsinstellingen hebben elk verschillende SLOPEN OUDE BRUG, START BOUWWERKZAAMHEDEN BIOCOMPOSIET BRUGIn de zomer van 2018 is begonnen met de sloop van de oude brug. Daarbij zijn de circulaire ambities van de provincie niet uit het oog verloren: het betonpuin dat vrij kwam bij de sloop is hergebruikt bij het nieuwe betonwerk voor de onderbouw van de biocomposiet brug. Het stalen val dat vrij kwam bij de sloop, is ter beschikking gesteld aan een gemeente elders in de provincie, die van plan was het val te hergebruiken bij de realisatie van een nieuwe vaste brug. Naderhand bleek het dek in onvoldoende technische staat voor hoogwaardig hergebruik. De gemeente Waadhoeke verleende de omgevingsvergunning. Ook voor hen was de start van de bouw en het afgeven van de vergunning een spannend moment, aangezien er geen standaardrichtlijnen bestaan voor een kunstwerk van biocomposiet materiaal. Door de gemeente vooraf goed te betrekken bij de ontwikkelingen van het materiaal en de inzet van onafhankelijke biocomposietspecialisten uit binnen- en buitenland bij de toetsing van het ontwerp, kon de gemeente met voldoende onderbouwing de vergunning verlenen. HET POST-PILOT TIJDPERK: OP WEG NAAR ‘IMPACT MET DUURZAAMHEID’Uiteraard is het belangrijk dat er vergelijkbare vervolgprojecten komen. Om écht impact te kunnen hebben op circulariteit en duurzaamheid, moet het materiaal vaker worden toegepast in infraconstructies. Op die manier kan een doorontwikkeling plaatsvinden en het ontwerp verder worden geoptimaliseerd. Uit het materiaalonderzoek bleek dat daarnaast schaalvergroting van essentieel belang is om de grote chemische producenten van de harsen te overtuigen om de biocontent te verhogen naar uiteindelijk 100%. Daarin voorziet dit project ook, met onder meer een technisch seminar in Leeuwarden, waarin kennis over biocomposiet als kansrijk materiaal in infraconstructies is gecommuniceerd met constructeurs, materiaaldeskundigen, overheden en andere belangstellenden. De brug is voorzien van een geavanceerd monitoringssysteem dat data verzamelt over het gedrag van biocomposiet zoals vervormingen, vochtgehalte, belastingen en temperatuur. Met behulp daarvan kunnen afgeleiden als kruip en vermoeiing worden bepaald. Verder kan worden gevalideerd of de berekende constructieve levensduur van de brugdekken strookt met de praktijk. De data worden daarbij gekoppeld aan andere componenten die data verzamelen, zoals het meteostation, de verkeersintensiteit, de elektrotechnische en werktuigbouwkundige installaties. De data worden ontsloten en in themasessies gedeeld met onderwijsinstellingen, asseteigenaren van overheden en materiaaldeskundigen. Op deze manier levert het project voor langere tijd PROJECTOVERZICHT

|

||||||||||||||

Constructief ontwerp Prins Clausbrug Dordrecht

|

|

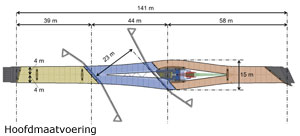

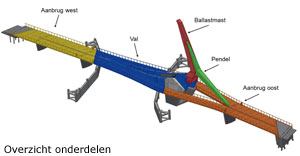

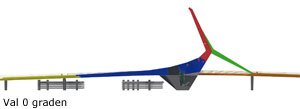

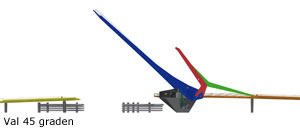

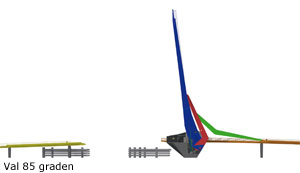

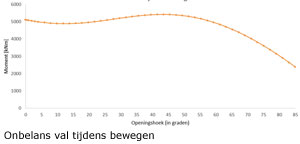

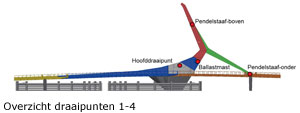

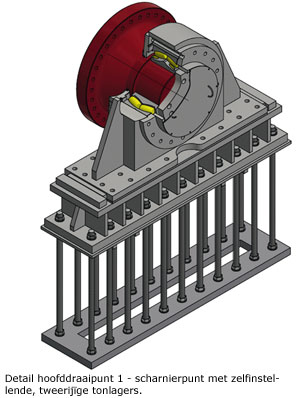

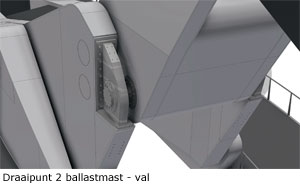

Britte van Kortenhof | Ontwerpmanager Iv-Infra b.v De Prins Clausbrug is een nieuw te realiseren beweegbare fiets+voetgangersbrug die het centrum van Dordrecht gaat verbinden met de nieuwe wijk Stadswerven. De brug heeft een lengte van 141 m en bestaat uit twee stalen aanbruggen en een beweegbaar deel van bijna 50 m lengte vanaf de draaias gemeten. De brug kruist de vaarweg schuin waardoor het val aanzienlijk langer is dan de 23 m brede doorvaart van de brug. De brug wordt hydraulisch aangedreven en het val wordt daarbij om de draaias in evenwicht gehouden door een uniek systeem, bestaande uit een rechtop staande, scharnierende ballastmast die met een pendelstaaf overeind wordt gehouden. Het unieke bewegingsconcept en de ambitieuze vormgeving van het referentieontwerp, opgesteld door architect René van Zuuk, vormden de belangrijkste uitdaging in de uitwerking van het architectonisch ontwerp. Bij de uitwerking naar een realiseerbaar, onderhoudbaar en betrouwbaar functionerend technisch ontwerp, moesten alle onderdelen intensief op elkaar worden afgestemd om aan de hoge vormgevingseisen te kunnen voldoen. AMBITIEUS ARCHITECTONISCH ONTWERPHet architectonische ontwerp is van een hoge ambitie en in belangrijke mate bepalend voor de technische uitwerking van het ontwerp. Allereerst de imposante ballastmast en pendelstaaf die ver de lucht in steken en een BEWEGINGSMECHANISME MET SCHARNIERENDE BALLASTMASTHet val, de ballastmast en de pendelstaaf bewegen als één mechanisme. De ballastmast is met draaipunten gekoppeld aan de hoofdliggers van het val; om de ballastmast in alle standen te stabiliseren is deze aan de bovenzijde scharnierend gekoppeld met de pendelstaaf. De pendelstaaf is op zijn beurt gekoppeld aan de aanbrug door middel van een draaipunt. Tijdens het bewegen van het val beweegt het draaipunt van de ballastmast zich in een cirkelvormige baan om de hoofddraaipunten. Aangezien de ballastmast (van scharnierpunt tot scharnierpunt) en de pendelstaaf een vaste lengte hebben, zijn de posities en de zwaartepunten van zowel de ballastmast als de pendelstaaf afhankelijk van de positie van het draaipunt van de ballastmast. Het bewegende systeem is hierdoor een afgeleide van de positie van het draaipunt van de ballastmast. Omdat de pendel de ballastmast overeind houdt, oefent de pendelstaaf naast een verticale component ook een horizontale belasting uit (in langsrichting van de brug) op het onderdraaipunt. Deze horizontale component wordt via de hoofdliggers van aanbrug oost door middel van doken teruggeleid naar de sokkel, zodat de positie van het onderdraaipunt van de pendel ten opzichte van het hoofddraaipunt gefixeerd is. VERLOOP ONBALANS BIJ BRUGBEWEGINGDe balans van het val toont in deze configuratie een sterke gelijkenis met een val met scharnierende ballastkist. Er is één belangrijk punt waarop dit systeem hiervan afwijkt: de ballastmast steunt ook in horizontale richting op het draaipunt. De balans van het val wordt dus sterk beïnvloed door de verticale en horizontale steunpuntreactie ter plaatse van het draaipunt van de ballastmast die weer afhankelijk is van de stand van het aanpendelende STALEN AANBRUG WESTDe aanbrug aan de westzijde van de beweegbare brug bestaat uit een doorgaande centrale kokervormige hoofdligger van drie overspanningen met lengtes van respectievelijk 9,8 m – 23,7 m – 4,9 m. Aan weerszijden van de hoofdligger bevinden zich de uitkragende orthotrope rijdekken met een breedte van circa 4,0 m. De overspanning van 4,9 m bevindt zich voorbij de laatste pijler. In gesloten stand rust het val van de beweegbare brug op deze uitkraging. De voeg tussen val en aanbrug loopt schuin ten opzichte van de rijrichting, evenwijdig aan de doorvaart. STALEN AANBRUG OOSTDe lengte van aanbrug oost bedraagt circa 60 m. In het bovenaanzicht heeft de vorm van aanbrug oost iets weg van een katapult: ter plaatse van de eerste pijler splitst het dek zich op in twee separate dekken, die om de sokkel VALHet val bestaat net als aanbrug west uit twee orthotrope rijdekken die aan weerszijden uitkragen vanuit een centrale, stijve kern. Anders dan bij aanbrug west bestaat de kern hier uit een set van twee kokervormige hoofdliggers, die door middel van een vakwerk onderling gekoppeld zijn en een vormvast geheel vormen. Voor de staalconstructie zijn vermoeiing van de hoofddraagconstructie vanuit het openen en sluiten van de brug en de onder- en overdruk in de luchtdicht afgesloten hoofdliggers in belangrijke mate bepalend geweest voor het vaststellen van de profilering en afmetingen van de constructiedelen. Daarbij vormde het beheersen van de verticale en horizontale vervormingen van het val ter plaatse van de schuine voegovergangen in interactie met de aanbruggen, een belangrijke uitdaging, die tot inventieve oplossingen heeft geleid. PENDELSTAAF EN BALLASTMASTDe pendel en ballastmast zijn uitgevoerd als dikwandige, kokervormige constructies; het gewicht van het constructieve staal helpt immers mee in de balancering van de brug. De ballastmast is aan de onderzijde voorzien van een kist die wordt gevuld met stalen knuppels en regelballast. Ook de ballastmastwanden worden gevuld met ingelaste, dikke staalplaten om de benodigde hoeveelheid ballast te realiseren. VASTE LIGGING VALDe vaste ligging van het beweegbaar deel wordt volledig door de onbalans gerealiseerd. Het toepassen van een grendel was namelijk onwenselijk. Naast de verticale windbelasting en het variabele dekgewicht is ook de horizontale windbelasting op de ballastmast en pendel in rekening gebracht voor de toetsing van de vaste ligging van de brug. De grote onbalans (circa 5100 kNm) beïnvloedt niet alleen de cilinderafmetingen, maar leidt onder andere ook tot hogere vermoeiingsbelasting op de staalconstructies (zie figuur hierboven). De twee vooropleggingen van het val rusten op de staalconstructie van aanbrug west, die uitkraagt voorbij de pijler. In plaats van een CONSEQUENTIES SCHUIN KRUISENDE BRUGOmdat de brug de vaarweg schuin kruist en zich daarnaast dicht bij een driesprong van rivieren bevindt, is sprake van een bijzondere nautische situatie, waarbij rekening dient te worden gehouden met aanvaarbelastingen. DRAAIPUNTENOm de bijzondere bewegingen van de bewegende delen van de brug (het val, de ballastmast en de pendelstaaf) bij openen en sluiten van de brug mogelijk te maken, zijn de delen onderling en met de ‘vaste wereld’ scharnierend verbonden (zie fig. hieronder). De bewegende delen draaien bij het openen en sluiten van de brug om de volgende draaipunten:

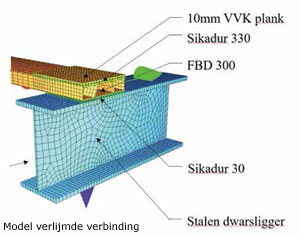

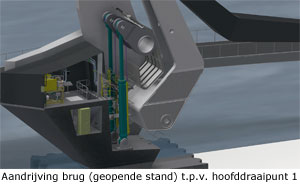

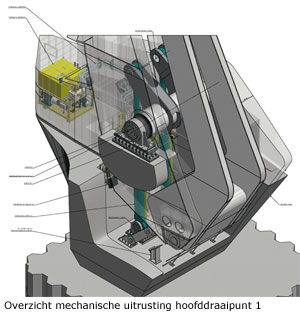

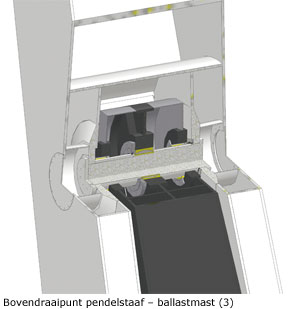

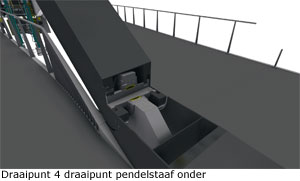

Omdat de draaipunten elk hun eigen specifieke toepassing en inpassingsproblemen kennen, zijn de draaipunten verschillend uitgevoerd. De draaipunten worden daarom afzonderlijk toegelicht. HOOFDDRAAIPUNT VAL (1)De draaipunten waarmee het val met de betonnen kelder is verbonden, worden het zwaarst belast van alle draaipunten en zijn voorzien van zelfinstellende tweerijïge tonlagers, een robuust en zwaar belastbaar type wentellager. Dergelijke wentellagers hebben als voordeel dat zij een zeer lage rolweerstand hebben (de wrijvingsfactor µf bedraagt circa 0,002), waardoor weinig energie verloren gaat door wrijving en de aandrijfkrachten en energiebehoefte voor het bewegen van de brug zo beperkt mogelijk gehouden kunnen worden. De draaipunten zijn aan de buitenzijde van de hoofdliggers van het val aangebracht, de lagers zijn elk gemonteerd op een smeedstalen astap met flens, bevestigd op een smeedstalen ring, gelast in de hoofdligger. Een koppelbuis tussen de smeedstalen ringen neemt de buigende momenten ten gevolge van de lagerkrachten op, zodat deze niet de DRAAIPUNT BALLASTMAST – VAL (2)Ook deze draaipunten worden zwaar belast, met de grote massa van de ballastmast (ruim 300 ton) dat vrijwel geheel door deze draaipunten wordt gedragen. Om dezelfde redenen als bij de hoofddraaipunten zijn ook hier zelfinstellende tweerijïge tonlagers toegepast (zie pagina 28 linksboven). De draaipunten zijn aan weerszijden van de ballastmast aangebracht, beide lagers zijn gemonteerd op een smeedstalen astap met flens, bevestigd op een smeedstalen ring. De smeedstalen ring is gelast in de lijfplaten van de hoofdligger van de ballastmast. Ook voor deze draaipunten geldt dat de beschikbare ruimte in breedterichting voor het onderbrengen van een lagerhuis beperkt is, omdat deze moet passen binnen de contouren van de staart van het val. Het lagerhuis is met een flensverbinding verbonden met de achterzijde van de staart; na montage van het lagerhuis wordt het lagerhuis afgeschermd van de buitenwereld door een wegneembare stalen kap die de vloeiende contouren van de hoofdligger van het val voltooit. Om vervangbare, voorgespannen bouten toe te kunnen passen is het noodzakelijk de bouten aan weerszijden van de flensverbinding bereikbaar te houden. Om deze reden zijn wegneembare deksels aangebracht in de buitenste zijplaten van de hoofdligger om toegang te verschaffen tot de boutverbinding. BOVENDRAAIPUNT PENDELSTAAF – BALLASTMAST (3)De verbinding tussen ballastmast en pendelstaaf bestaat uit één centraal bolscharnierlager, een zelfinstellend type glijlager, met vezelversterkte kunststofvoering (VVK-voering), aangebracht in het hart van de pendelstaaf/ballastmast. Aangezien de lagerkrachten hier veel lager zijn dan bij de eerdergenoemde draaipunten, speelt lagerwrijving bij dit draaipunt ook een minder belangrijke rol in de totale bewegingsweerstand van de brug. Om deze reden is hier een glijlager gekozen dat weliswaar een hogere wrijvingsweerstand heeft dan wentellagers (µ f bedraagt circa 0,10-0,15), maar robuust en compact is en minder onderhoudsgevoelig. Omdat het bolscharnierlager zelfinstellend is, kan het (kleine) afwijkingen van de beweging haaks om de draaias faciliteren. Op deze wijze wordt bereikt dat radiale krachten altijd centrisch in het lager aangrijpen en dat kleine zijdelings bewegingen van de pendelstaaf, bijvoorbeeld door temperatuursvervormingen en windbelastingen, niet leiden tot grote wrikkrachten op lager, as en pendelstaaf. Om de bewegingsvrijheid van de pendelstaaf zijdelings beperkt te houden, is de as waar de pendelstaaf om roteert voorzien van twee halve VVK-glijschalen die rotatiebewegingen van de pendelstaaf om haar eigen as tot een halve graad beperkt houdt, om ‘slingeren’ van de pendelstaaf (vergelijkbaar met de zijwieltjes van een kinderfiets) en de daarmee gepaard gaande schade te vermijden. De as van het draaipunt is dusdanig getrapt uitgevoerd dat het vanaf één zijde van de ballastmast is te monteren. Aan weerszijden van de ballastmast zijn deksels aangebracht om de kopse kanten van de as bereikbaar te maken voor (de)montagewerkzaamheden en inspectie. ONDERDRAAIPUNT (4) PENDELSTAAF – AANBRUG OOSTDe verbinding tussen de pendelstaaf en aanbrug oost bestaat net als bij het bovendraaipunt van de pendelstaaf uit één centraal bolscharnierlager met een VVKvoering, in het hart van de pendelstaaf. Ook hier zijn de lagerkrachten relatief laag en speelt lagerwrijving geen rol van betekenis in de bewegingsweerstand van de brug. Het lager is opgenomen in een stoel gemonteerd op de stalen aanbrug. Evenals bij het bovenste draaipunt zijn de kopse kanten van de as van de buitenwereld afgeschermd met wegneembare stalen deksels. BRUGAANDRIJVINGDe brug wordt aangedreven door een elektrohydraulische aandrijving die bestaat uit twee hydraulische cilinders en een elektrohydraulisch pompaggregaat. De cilinders zijn aan het val en de kelderbodem gekoppeld door middel van twee scharnierpunten die zijn uitgevoerd met VVK-bolscharnierlagers. De cilinders zijn daartoe uitgevoerd met een bodemoog en stangoog, waarin de lagers zijn opgenomen. Glijgeleidingen op zowel het bodem- als het stangoog beperken de rotatievrijheid van de cilinder en stangkop om de cilinderas. Het stangoog is door middel van een scharnierpen gekoppeld aan twee wangplaten, verbonden met de koppelbuis tussen de hoofdliggers van het val. Het bodemoog is scharnierend verbonden met de twee wangplaten van de gelaste cilinderonderstoel die aan de keldervloer is verbonden met voorgespannen ankers. Om de krachten in normaal brugbedrijf zo goed mogelijk te verdelen over beide cilinders, zijn deze zowel aan bodem- als aan stangzijde hydraulisch gekoppeld, waardoor ze als het ware als één cilinder bewegen. Dit maakt een gelijkloopregeling voor de PROJECTOVERZICHT

|

||||||||||||||||