|

|

Wils van Soldt

In het tijdschrift BRUGGEN van december 2017 is een artikel verschenen over het meten van posities van brugklappen met behulp van roterende, digitale codegevers ook wel encoders genoemd. In het artikel is ondermeer een beknopte beschrijving gegeven over het functioneren van deze meetinstrumenten als vervangers van de conventionele standschakelaars van bruggen, de soorten codegevers, zoals de incrementele en de absolute encoders alsmede hun verschijnings- of uitvoeringsvorm met een uitwendige as of een holle as. Wat al deze encoders gemeen hebben, is dat er een roterende as op het machinewerk aanwezig moet zijn waarmee de encoder mechanisch is te koppelen voor

hun aandrijving. Bij bewegingswerken van bruggen zijn er ook uitvoeringsvormen waar geen roterende assen aanwezig zijn zoals bij brugklappen die door een hydraulische cilinder worden aangedreven. Ook zijn er bruggen die door een rechte tandheugel worden bewogen zoals bijvoorbeeld een tafelbrug. Het toepassen van een lineaire opnemer ligt dan voor de hand. Tot de jaren 80 van de vorige eeuw waren deze instrumenten nauwelijks voorhanden. Een hydraulische cilinder werd dan weleens voorzien van een tandheugeltje dat werd bevestigd aan de bewegende zuigerstang. De tandheugel dreef een tandwiel aan waarmee een as van een roterende encoder werd gekoppeld. Ook werden wel samengestelde mechanismen toegepast met een omloopschijfje waarover een kabeltje werd geleid dat enerzijds was verbonden met de bewegende zuigerstang en anderzijds met een contragewicht om de kabel strak te houden. Met het omloopschijfje werd de as van de encoder gekoppeld om de beweging te realiseren van de roterende codegever. Door de voortschrijdende technologie kan men heden ten dage beschikken over robuuste meetinstrumenten waarmee direct lineaire verplaatsingen zijn te meten zonder additieve mechanische kunstgrepen. Een tweetal gebruikelijke systemen worden hierna volgend beschreven.

KADER 1 – PRINCIPE MAGNETOSTRICTIE

De eerste kennismaking met magnetostrictie dateert uit het einde van de 19e eeuw en werd bekend uit studies van het elektromagnetisme en de vervaardiging van elektrische apparaten. Men treft het aan bij ferromagnetische materialen zoals ijzer, staal, nikkel, kobalt en hun legeringen. De basis van het magnetostrictieve principe zijn bepaalde magnetomechanische eigenschappen van genoemde materialen. Als een ferromagnetisch voorwerp in het bereik van een magnetisch veld wordt gebracht treedt er een microscopische vervorming op in de moleculaire structuur van dat lichaam die een verandering van de dimensies bewerkstelligt. Dit fysische gedrag laat zich verklaren uit het bestaan van ontelbare kleine elementaire magneetjes waaruit het ferromagnetische materiaal is opgebouwd. Deze magneetjes liggen in de kristalroosters van het materiaal als kleine gemagnetiseerde domeinen in gelijke richting v.w.b. hun noord- en zuidpolen geordend naast en achter elkaar. Ze werden ontdekt door de Franse fysicus Pierre Ernest Weiss (1865-1940) in 1907 en worden naar de naam van de fysicus Weiss-gebieden genoemd.

Van nature zijn de Weiss-gebieden, met een grootte van 10-8 tot 10-6 m, tot aan verzadiging gemagnetiseerd. De grenzen tussen de gebieden worden aangeduid als Bloch-wanden, genoemd naar de Oostenrijks- Zwiters-Amerikaande fysicus Felix Bloch. Als men een extern magneetveld aanlegt, verschuiven de wanden weg van hun positie tussen de domeinen, waarbij domeinen die in de richting van het externe veld zijn gemagnetiseerd, groter worden, echter ten koste van anders gemagnetiseerde gebieden. De verschuiving van de wanden gaat met sprongetjes, het zogenaamde Barkhauseneffect. Dit proces gaat, bij verder opvoeren van het externe veld, door totdat alle domeinen in de richting van het externe veld zijn gemagnetiseerd. Het materiaal is dan 'magnetisch verzadigd'. Brengt men een staaf van ferromagnetisch materiaal in een magneetveld, dat parallel aan de lengterichting van de staaf verloopt, dan ervaart de staaf een lengteverandering. De relatieve verlenging die door het magnetostrictieve effect, het Joule-effect, kan worden opgewekt is zeer klein en bedraagt in werkelijkheid ca. 10-6. Het optreden van dit magnetostrictieve verschijnsel wordt ervaren als men zich bevindt in de nabijheid van een grote distributie transformator door het waarnemen van de karakteristieke bromtoon van 100 Hz (in Europa) die het ijzerpakket van de trafo produceert.

MAGNETOSTRICTIEVE WEGMEETSYSTEMEN

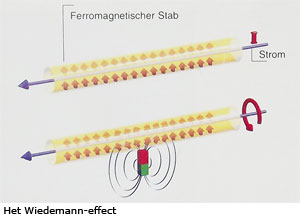

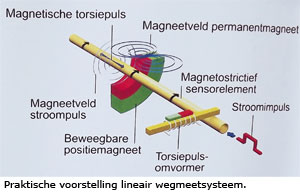

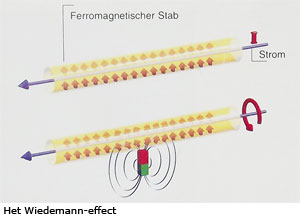

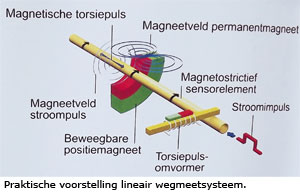

Dit type opnemer maakt gebruik van het fenomeen magnetostrictie waarvoor in kader 1 een nadere toelichting wordt gegeven. Bij magnetostrictieve vormverandering in ferromagnetische materialen doet zich ook een verschijnsel voor dat bekend is onder naam Wiedemann-effect. Dit verschijnsel betreft een mechanische torsie van een lange dunne ferromagnetische staaf of buis die zich in een extern longitudinaal magneetveld bevindt en waar doorheen een stroomvoerende, elektrische geleider loopt. Deze geleider wekt een concentrisch magneetveld op waarbij de buis functioneert als golfgeleider. Het longitudinale magneetveld is afkomstig van een uitwendig van de buis geplaatste, permanente magneet. Het Wiedemann-effect ontstaat doordat de twee magneetvelden bij elkaar samenkomen waardoor een mechanische verdraaiing in de ferromagnetische staaf ontstaat. Bij een magnetostrictief wegmeetsysteem

worden door de geleider in de staaf korte stroompulsen gevoerd die een pulserend cirkelvormig magneetveld opwekt in de golfgeleider.

Aan de buitenzijde wordt een permanente magneet geplaatst die als positiegever functioneert. Op de plaats waar de positiemagneet zich bevindt, wordt een magnetisch veld gecreëerd dat haaks staat op het concentrische magneetveld dat wordt opgewekt door de stroompulsen in de geleider. Door het Wiedemann-effect ontstaat nu in het magnetostrictieve materiaal een elastische vervorming (torsie) als gevolg van de ‘botsende’ magneetvelden. De elastische vervorming strekt zich naar de beide zijden van de staaf uit in de vorm van een mechanische golfbeweging. Aan één zijde waar de staaf is gefixeerd door zijn bevestiging, wordt de golf gedempt; aan de andere zijde van de staaf wordt de torsie omgezet in een elektrisch signaal door de torsiepulsomvormer. De looptijd die de golf nodig heeft voor het afleggen van de afstand tussen de positiemagneet en de torsiepulsomvormer is recht evenredig met die afstand en dus een maat voor de positie. De looptijd van de stroompuls, gerekend vanaf het moment van opwekken tot aan de reflectie van de velden ter plaatse van de positiemagneet, wordt hierbij verwaarloosd. De snelheid waarmee een elektrisch signaal in een koperen geleider wordt doorgegeven, bedraagt immers ca. 2.108 m/s. Bij toepassing van een lineair magnetostrictief wegmeetsysteem in een hydraulische cilinder wordt de positiemagneet vast aangebracht in de holle zuigerstang. De ferromagnetische staaf wordt eveneens aangebracht in de zuigerstang en contactloos door de ronde positiemagneet gevoerd. Daar waar de behuizing van het elektronische meetsysteem is gekoppeld met de golfgeleider bevindt zich

draadeind dat in de bodem van de cilinder wordt geschroefd en zorgt voor een lekvrije montage van het systeem. Aan de behuizing van de verwerkingselektronica van het meetsysteem is bijzondere aandacht besteed door deze uit te voeren in roestvast staal (RVS) waardoor toepassing in een agressief milieu mogelijk is. Gezien de uitvoeringsvorm, de contactloze aftasting van de positiemagneet en de gebruikte materialen is het systeem als robuust te kwalificeren. Met dit magnetostrictieve meetsysteem beschikt men over een absoluut wegmeetsysteem met uitvoeringsvormen in verschillende series en waarbij een battery-backup voor de voedingsspanning achterwege kan blijven. Afhankelijk van de serie zijn er eigenschappen van het meetsysteem zoals bijvoorbeeld de lineariteit (nauwkeurigheid) waarvoor een afwijking wordt opgegeven die kleiner is dan ± 0,01 à 0,02 % van het volle meetbereik. Uitgangssignalen worden, afhankelijk van het distributienetwerk zoals Profibus, CANbus, EtherNet e.d., digitaal gepresenteerd in 16 bits woorden behorende bij een resolutie van 1 of 2 µm. Het meetsysteem is goed bestand tegen uitwendige mechanische invloeden en beschikbaar voor meetlengten van 22 mm tot wel 20.000 mm. Het systeem is bruikbaar in potentieel gevaarlijke, explosieve omgevingen en is gecertificeerd voor de veiligheidsstandaarden SIL 2, ATEX e.d. Kenmerkend is dat het meetsysteem zich deels bevindt in de cilinderruimte waarin hoge hydraulische drukken kunnen optreden. Bij demontage van het systeem, bijvoorbeeld als gevolg van een defect, moet hiermee rekening worden gehouden.

Voor een redundante uitvoering van dit type wegmeetsysteem brengt men bijvoorbeeld voor een drievoudig redundant meetsysteem drie afzonderlijke elektronische systemen tezamen onder in één behuizing voor de

signaalverwerking. In een enkelvoudige ferromagnetische staaf of buis in de zuigerstang worden in dit geval drie afzonderlijke geleiders voor de stroompulsen ondergebracht. De cirkelvormige positiemagneet die de buis omvat wordt

hierbij eveneens enkelvoudig uitgevoerd. Op deze wijze zijn drie afzonderlijke meetsystemen verkregen met een gemeenschappelijke ferromagnetische staaf en één positiemagneet. Onderstaande afbeelding toont een drievoudig meetsysteem waarmee voor het uiteindelijke meetsignaal een twee uit drie systeem kan worden geconfigureerd met zgn. voting Logic.

HET MEETSYSTEEM WERKEND MET EEN HALL-EFFECTSENSOR

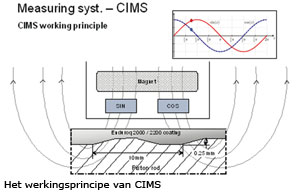

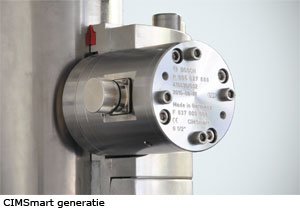

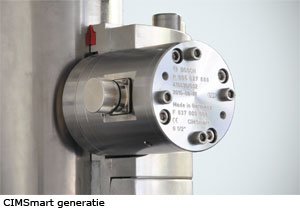

Het in hydraulische cilinders geïntegreerde meetsysteem CIMS (Cylinder Integrated Measuring System) levert een slimme oplossing voor het meten van de positie van de zuigerstang waarmee een bewegend object is gekoppeld. Het meetsysteem bestaat inmiddels meer dan 20 jaar en kent meerdere generaties. Het eerste systeem heeft de aanduiding Mk1, de huidige versie is bekend als CIMSmart. Opvallend bij de eerste generaties is de donkere opgespoten

keramische coating ‘ceramax’ op de zuigerstang. Bij de versie van CIMSmart is de coating op de zuigerstang metaalkleurig. Het meetsysteem is geschikt voor elektrohydraulische aandrijfsystemen die onder de meest ruwe uitwendige omstandigheden moeten kunnen functioneren. Bij het CIMS-meetsysteem maakt men gebruik van het Hall-effect (zie kader 2)

KADER 2 – HALL-EFFECT

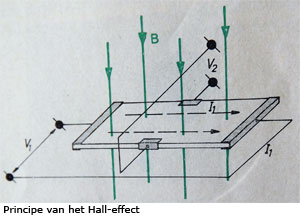

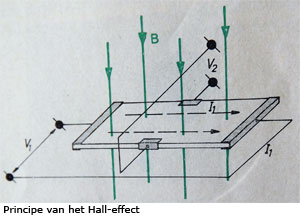

Bij het Hall-effect, genoemd naar de onderzoeker Edwin Hall, gebruikt men een dun plaatje halfgeleidermateriaal waartegen loodrecht op elkaar vier contactelektroden zijn aangebracht. Tussen twee contacten wordt een spanning V1 aangelegd. Door het halfgeleidermateriaal vloeit hierdoor nu een stuurstroom I1. Wordt nu het plaatje in een magnetisch veld B geplaatst, dan veroorzaakt dit veld een afbuiging van de stromende ladingdragers I1 in het plaatje. De afbuigrichting staat loodrecht op het magnetische veld B en op stuurstroomrichting I1. Hierdoor ontstaat tussen de beide andere contactelektroden een spanning V2. Deze spanning is evenredig met de grootte van de stuurstroom I1, de sterkte van het magnetische veld, de constructie van het plaatje en met de constante van Hall (Ha). In formulevorm: V2 = I1 x B x Ha Volt. Over de ‘Hall-constante’ moet echter nog worden opgemerkt dat deze nog afhankelijk is van verschillende factoren zoals de temperatuur, de belastingweerstand waarmee bron V2 wordt afgesloten alsmede de gebruikte materiaalsoort.

HET MEETSYSTEEM CIMS

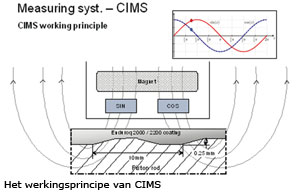

Bij het meetsysteem CIMS is de zuigerstang rondom voorzien van kleine afzonderlijke concentrische groeven van geringe diepte die zich op discrete vaste afstand van elkaar bevinden. De groeven worden aangebracht met een zogenaamd profiel compacte beitel, ofwel een beitel met een bijzondere vorm aan de snijkanten. De zuigerstang verkrijgt hierdoor in eerste instantie een niet egaal oppervlak. Om pakkingschade door de zuigerstang op het uittredepunt van de cilinder te voorkomen is de stalen stang voorzien van een coating uitgevoerd als een op kobalt gebaseerde legering (Enduroq) die door een bewerking glad wordt gemaakt (zie foto blz. 25). Door het gladde oppervlak van de

stang wordt een goede afdichting verkregen zodat olielekkage ter plaatse van de uittrede van de stang uit de cilinder wordt voorkomen. Daarnaast wordt voorkomen dat vuil zich kan ophopen in oneffenheden op de stang waardoor de hydraulische olie alsmede het functioneren van de hydraulische stuurschuiven nadelig worden beïnvloed. Opgemerkt wordt dat door het aanbrengen van de groeven in de zuigerstang de stang zelf onderdeel is geworden van het

meetsysteem. Door de groeven te tellen door ze (contactloos) af te tasten tijdens bewegen van de zuigerstang wordt de positie van de stang bekend. Het meetsysteem werkt dus als een incrementeel systeem. Voor het waarnemen van de groeven zijn er bij het CIMS-systeem op de cilinder bij de uittreding van de stang uit de cilinder vier Hall-effectsensoren aangebracht in één enkele behuizing. De groeven onder de zuigerstangcoating veroorzaken bij bewegen van de stang een variatie van het magnetisch veld van een inwendige gezamenlijke permanente magneet van de Hall-effectsensoren. De verkregen meetsignalen van de Hall-effectsensoren worden voor verwerking toegevoerd aan een microprocessor die hieruit een sinus- en een cosinusvormig signaal berekent. Met deze signalen genereert het systeem een incrementeel uitgangssignaal van 1024 pulsen per 10 mm waarbij de nauwkeurigheidsafwijking van de lineariteit minder dan 1 mm bedraagt. De sensor met de bijbehorende verwerkingselektronica is ondergebracht in een robuuste RVS-behuizing op de cilinder buiten de drukzone in de cilinder (zie bovenstaande foto). Vervanging van een

sensor vraagt dus geen demontage van de cilinder. Evenals het magnetostrictieve systeem werkt dit meetsysteem contactloos en is daarmede slijtage vrij. Ook dit meetsysteem is dus als robuust te kwalificeren.

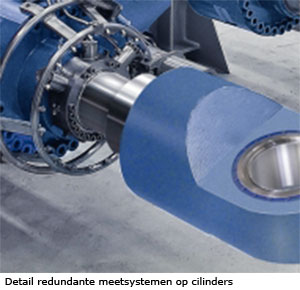

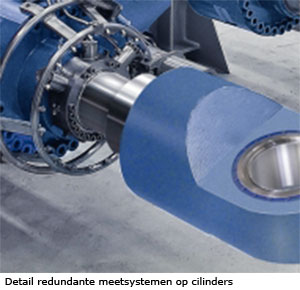

Een aandachtspunt is het incrementele karakter van het meetsysteem dat voor goede werking bij uitval van de elektrische spanning een battery-backup noodzakelijk maakt voor het behoud van de meetwaarden. Als een redundante uitvoering van het meetsysteem gewenst is, kunnen er meerdere sensoren op de cilinder worden aangebracht waarbij elke sensor beschikt over zijn eigen microprocessor voor de verwerkingseenheid van de meetsignalen. De foto hiernaast toont een drietal sensoren op een cilinder waarmee voor het uiteindelijke meetsignaal een twee uit drie systeem kan worden geconfigureerd met zgn. voting Logic. Verder is het meetsysteem toepasbaar voor onbeperkte slaglengte van de cilinder. Evenals het magnetostrictieve meetsysteem is de CIMS-positiemeter bruikbaar in potentieel explosieve omgevingen en is optioneel gecertificeerd voor de ATEX-richtlijn zone 1.

Informatiebronnen

• Vrije encyclopedie Wikipedia

• Informatieve bespreking met Dick Brouwer, TSB Bescom Duiven

• Documentatie Temposonics Position Sensors for industrial applications

• Elektronica versterkers, P.J. van Engelshoven en C. Schellens

• Informatieve bespreking met Vincent Stahlecker en Marius Hendriksen alsmede het commentaar van Jasper van de Loo van Bosch-Rexroth Boxtel

Documentatie CIMS-meetsysteem

Fotoverantwoording

Wikipedia, MTS Sensors Group, Wils van Soldt, Bosch Rexroth Group

Download hier het artikel in pdf-formaat

|