ing. G.M.M. Touw, Holland railconsult

Staal-beton bruggen in Nederland

In vergelijking met het buitenland worden er maar weinig staal-beton bruggen in Nederland gebouwd. Wat daarvan de reden is, is niet erg duidelijk. Wel is het zo dat staal-beton steeds meer kansen krijgt.

Er worden in Nederland veel stalen bruggen met een betonnen rijdek uitgevoerd, maar meestal werkt dat beton dan niet mee voor de krachtsoverdracht in langs-richting. Overigens wordt staal-beton wel veel toegepast in rijdekken waarbij de belastingafdracht in dwarsrichting door de staal-beton werking wordt verzorgd maar waarbij het beton in langsrichting van de brug niet meedoet in de krachtswerking. Dat worden dan stalen bruggen met een staal-betonnen rijvloer genoemd.

Een mogelijke reden dat staal-beton bruggen niet zo vaak zijn toegepast, is dat er een bepaalde scheiding bestaat tussen staalconstructeurs en betonconstructeurs. Die scheiding verdwijnt gelukkig echter steeds meer. Bij Holland Railconsult is het in ieder geval zo dat de staalconstructeurs en betonconstructeurs door elkaar zitten. En als er een project start, worden per definitie de verschillende constructievormen bekeken en daarbij wordt staal-beton gelijkwaardig behandeld als staal en beton. En gesteld kan worden dat staal-beton bij Holland Railconsult goed gedijt.

Een andere reden is waarschijnlijk dat een staal-beton brug vaak wordt gezien als gewoon een stalen brug met een betonnen dek en ingedeeld wordt als een soort stalen brug. Om dat verkeerde beeld tegen te gaan is het voor de duidelijkheid belangrijk om bij een staal-beton brug nooit te spreken over de stalen draagcon-structie en het betonnen dek maar om de onderdelen consequent te benoemen als stalen ondergedeelte en betonnen bovenflens (of onderflens).

In Duitsland worden meer staal-beton bruggen ge-bouwd dan in Nederland maar veel van die bruggen hebben een vrij gestandaardiseerde vorm. Voor de echt spannende ontwerpen en snelle ontwikkelingen moet naar Frankrijk worden gekeken. Daar worden ontzettend veel staal-beton bruggen gebouwd met steeds weer nieuwe innovaties.

Ontwerp van de dwarsdoorsnede

Bij het ontwerp van bruggen bestaat voor wat betreft het toe te passen materiaal de keuze tussen beton, staal en staal-beton. In z’n algemeenheid kan worden gesteld dat bij overspanningen kleiner dan circa 30 meter beton meestel economischer is en dat vooral bij overspan-ningen tussen de circa 30 meter en circa 80 meter, bruggen van beton en van staal-beton in economische zin elkaar kunnen beconcurreren. Verder blijkt dat, als alleen naar de doorsnede wordt gekeken, een brug van beton in het algemeen goedkoper is dan een brug van staal-beton. Uitgaande van een eenvoudige staal-beton dwarsdoorsnede zonder allerlei architectonische hoogstandjes, is de betonnen brug al gauw 10% goedkoper. Staal-beton wordt concurrerend door het uitsparen van bekisting en met name door het uitsparen van bekisting-ondersteuning. Vooral bij overspanningen over drukke verkeersstromen of bij een slechte toegankelijkheid op het maaiveldniveau heeft staal-beton grote voordelen. Een voorbeeld hiervan is te vinden bij de Hemboog in Amsterdam. De Hemboog is een vrije kruising van twee sporen over een hele bundel andere sporen. Door de mogelijkheden en onmogelijkheden van de steunpunt-plaatsing moest de doorsnede van de bruggen een koker worden. Daarbij was er de keuze tussen een betonnen koker en een staal-beton koker. Als de brug in het vrije veld gebouwd zou moeten worden dan was de beton-nen oplossing het goedkoopst geweest maar door de onderliggende sporen kwam staal-beton duidelijk op een voorsprong.

Wat betreft de keuze van de dwarsdoorsnede zijn er natuurlijk veel mogelijkheden. De meest goedkope oplossing is die oplossing waarbij de dwarsdoorsnede van de brug bestaat uit een betonnen bovenflens met daaronder twee I-vormige stalen balken met gesloten lijven. In afb.1 is zo’n doorsnede weergegeven. Een iets duurdere oplossing is de oplossing waarbij het stalen ondergedeelte wordt gevormd door een stalen kokervormige ligger. Dit is iets duurder maar vormgevers hebben dit vaak liever dan de I-vormige stalen balken. Voor wat betreft het door de brug uitgestraalde geluid, is deze oplossing ook iets gunstiger.

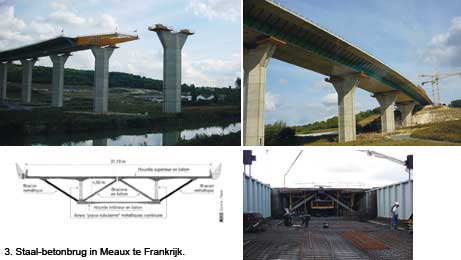

Zo zijn er natuurlijk nog heel veel meer variaties in dwars-doorsnede mogelijk. Als voorbeeld een Franse brug met een betonnen bovenflens en een onderliggende stalen boogconstructie bij Antrenas in de A75 (afb. 2). De boogvormige buis is op zichzelf ook weer een staal-beton constructie omdat de stalen buis gevuld is met beton. Een ander voorbeeld in Frankrijk is de brug in Meaux (afb. 3). Dat is meer een dwarsdoorsnede voor gevor-derden. Het is een staal-beton brug met een dekbreedte van 31 m. De brug heeft een betonnen bovenflens, een betonnen onderflens en stalen lijven. Het beton wordt voorgespannen en daarom zijn de lijven zodanig uitgevoerd dat de stijfheid in langsrichting klein is om te voorkomen dat een groot gedeelte van de voorspankracht de lijven in gaat. Het dek wordt verder nog afgesteund door stutten. In feite is deze doorsnede ontwikkeld van-uit een voorgespannen betonnen kokerligger met interne en externe voorspanning. De betonnen lijven zijn daarbij vervangen door stalen lijven die een zodanige vorm hebben dat ze in langsrichting vrijwel geen kracht opnemen. Daarom zitten in de lijven buisvormige ele-menten die er voor zorgen dat de stijfheid van de lijven in langsrichting klein blijft.

Verplaatsbaar bouwen

Bij bruggen over bestaande infrastructuur zijn er bij het toepassen van staal-beton meer mogelijkheden om zo-danig te bouwen dat er niet veel hinder is voor het on-derliggende verkeer. Dit hindervrij bouwen wordt steeds belangrijker. Mensen en instanties die hinder ondervinden gaan namelijk steeds vaker kosten in rekening brengen. Hoeveel geld het mag kosten om hinder te verminderen, is vaak niet erg duidelijk. Tevens bestaan nog allerlei tussenvormen zoals een beetje hinder of vrij veel hinder. Om dat te bepalen moet de hinder worden omgerekend naar een geldbedrag. Dat bedrag is te verdelen in directe kosten, zoals bijvoorbeeld de kosten van het inzetten van bussen, en indirecte kosten, zoals bijvoorbeeld het ongemak van iemand die door een file als gevolg van wegwerkzaamheden te laat binnen komt bij een bespreking.

Bij openbaar vervoerbedrijven is dat wat verder ontwikkeld dan bij wegen omdat daar een klein aantal spe-cifieke vervoerders zijn die bij hinder de gemaakte kosten in rekening brengen. Die kosten bestaan uit vervangend busvervoer, bekendmakingen en advertenties, flyers, extra personeelsinzet, en dergelijke. De indirecte kosten zoals vervoerverlies van boze reizigers die de volgende keer niet meer met de trein gaan zijn veel moeilijker te bepalen.

Bij een werk in Oosterbeek bijvoorbeeld waren de buskosten voor een buitendienststelling van het spoor in een weekend circa € 80.000,-. En dat is dus een flinke kostenpost.

Voor het wegverkeer ligt het wat moeilijker. Er is geen or-ganisatie van forensen of vakantiegangers die vertra-gingen op de weg in rekening brengen. Een vertraging door werkzaamheden geeft opwinding, hartklachten, extra motorbrandstof, enz. Maar hoe kunnen die kosten worden meegenomen in een kostenopstelling? De juiste afweging kan alleen worden gemaakt als de kosten die optreden door de hinder ook door de opdrachtgever betaald moeten worden. Het steeds frequenter in rekening brengen van hinder werkt wel in het voordeel van staal-beton.

Het beperken van de hinder wordt mogelijk gemaakt door de brug op een plaats te bouwen waar de werk-zaamheden geen hinder veroorzaken en vervolgens de brug op een zodanige manier op z’n plaats te brengen dat ook daarbij zo min mogelijk hinder ontstaat. Het op z’n plaats brengen van de brug kan op verschillende manieren gebeuren. Er kan gekozen worden voor het inbrengen van alleen het stalen gedeelte of van de hele brug inclusief het betonnen gedeelte. Als alleen het stalen gedeelte op zijn uiteindelijke plaats is gebracht, is het heel goed mogelijk om ook het betonnen gedeelte hindervrij te bouwen. Voor de bekistingondersteuning wordt daarbij namelijk het stalen gedeelte gebruikt zodat de onderliggende infrastructuur geen hinder ondervindt van werkzaamheden op de brug zoals het betonstorten. Voor het aanbrengen van de brug op zijn definitieve plaats kan gekozen worden uit de moge-lijkheid van inhijsen, inschuiven (horizontaal verplaatsen in dwarsrichting) en lanceren (horizontaal verplaatsen in langsrichting). Op het horizontaal verplaatsen van de brug in langsrichting (lanceren) wordt hieronder nader ingegaan.

Het lanceren van bruggen

Bij het lanceren van bruggen wordt de brug gefabriceerd of gemonteerd op een plaats die in het verlengde ligt van de definitieve plaats van de brug. Als de brug klaar is, wordt hij vervolgens in langsrichting over de te overbruggen ruimte geschoven. Meestal is de totale lengte van de brug groter dan de lengte van de voor-bouwplaats. In dat geval wordt de brug gelanceerd in een aantal fasen waarbij na elke lanceerfase er weer plaats ontstaat om het volgende deel van de brug te fabriceren. Het brugdeel dat gelanceerd wordt, is dus bij de opeenvolgende lanceerfasen steeds langer; in de laatste lanceerfase betreft het de totale lengte van de brug. Tijdens het lanceren wordt de brug over de pijlers heen geschoven waarbij de onderzijde van de brug ondersteund wordt door de pijlers. Die onderzijde verplaatst zich in langsrichting en het is daarom nodig dat de brug een (vrijwel) rechte onderzijde heeft. De brugconstructie moet dus een constante hoogte heb-ben. Ook zijn er eisen aan de geometrie in de lengte-richting van de brug. Om het lanceren mogelijk te maken moet de vorm van de brug in langsrichting zowel in horizontale als in verticale zin een rechte zijn of een boog met een constante boogstraal.

Tijdens het lanceren treedt door het steeds groter wordende overstek de grootste krachtswerking op. Die krachtswerking aan de voorzijde kan verkleind worden door het plaatsen van tijdelijke steunpunten tussen de definitieve pijlers of door het aanbrengen van een snavel aan de voorzijde van de brug. Die snavel heeft een veel kleiner gewicht dan het brugdek zelf zodat de krachten door het overstek niet zo hoog oplopen. Zodra de snavel de volgende pijler heeft bereikt, is de krachtswerking in de brug gunstiger omdat er dan geen overstek meer is. In afb. 3 is de snavelconstructie van de brug bij Meaux weergegeven.

De staal-beton bruggen in de Hemboog in Amsterdam (totaal circa 500 m) zijn door middel van lanceren op hun plaats gebracht.

Stortvolgorde van de betonnen flens

Bij staal-beton bruggen ontstaan er door verschillende oorzaken trekspanningen in de betonnen flens en in geval van een bovenflens vooral boven de tussensteunpunten. Die trekspanningen ontstaan onder andere door de krimp van het beton. Door de krimp van beton wil het beton verkorten maar deze verkorting wordt tegengegaan door het stalen bruggedeelte waarmee de betonnen flens is verbonden. Deze verhinderde verkorting geeft trekspanningen in het beton.

Ook ontstaan er trekspanningen door de stortvolgorde van de betonflens. Als er namelijk al verhard beton boven de steunpunten aanwezig is bij het storten van beton in het middengedeelte tussen de pijlers, ontstaan er steunpuntsmomenten die op hun beurt trekspanningen in een betonen bovenflens veroorzaken. Deze trekspan-ningen kunnen worden beperkt door een slimme stortvolgorde te kiezen; eerst het beton in de brugvelden storten en daarna pas boven de steunpunten.

Aflaten van tussensteunpunten

De trekspanningen in de betonnen flens kunnen worden verkleind door na het verharden van de betonnen flens de hele brug een zodanige opgelegde vervorming te geven dat door die vervorming drukspanningen in de betonflens ontstaan. Bij een brug met een betonnen bovenflens ontstaan die drukspanningen door de brug te bouwen in een bolle vorm en na verharding van het beton de tussenondersteuningen naar beneden af te laten. Door die opgelegde vervorming wordt de beton-nen bovenflens verkort en als gevolg daarvan ontstaan drukspanningen. Deze methode is toegepast in het project ‘Hemboog in Amsterdam’. Het stalen ondergedeelte van de brug is daarbij gebouwd in een vorm waarbij de tussensteunpunten ca. 160 mm hoger lagen dan hun uiteindelijke positie. Na het verharden van het beton zijn de tussensteunpunten 160 mm naar beneden afgelaten. De maat van 160 millimeter is zodanig bepaald dat in de definitieve toestand de drukkracht door het aflaten even groot is als de trekkracht ten gevolge van het eigen gewicht van de betonflens en van de krimp.

Besluit

Voor nadere details met betrekking tot het lanceren en het aflaten van steunpunten wordt verwezen naar het artikel “Staal-beton bij de Hemboog in Amsterdam”.