Voetbrug naar toeristisch schiereiland

|

|

Elisabeth van Blankenstein Sinds 11 augustus van dit jaar kunnen de Britten hun hart ophalen aan een bijzonder knap staaltje van techniek, namelijk de fonkelnieuwe voetbrug naar het schiereiland Tintagel. Tintagel ligt op de onstuimige noordkust van Cornwall en is een van de meest spectaculaire bezienswaardigheden in Groot-Brittannië. BOUWPLANNENVolgens een Keltisch verhaal uit de twaalfde eeuw was Tintagel de geboorteplaats van koning Arthur. In de dertiende eeuw bouwde Richard, graaf van Cornwall, er een kasteel en de overblijfselen bevinden zich hoog op de steile rotsen van zowel het schiereiland als het vasteland van Tintagel. Volgens de overlevering was het schiereiland vroeger te bereiken via een smalle landbrug. In de vijftiende of zestiende eeuw zou die als gevolg van erosie WINNAAR ONTWERPWEDSTRIJDOp 3 december 2015 kondigde English Heritage aan dat uit 137 internationale inzendingen zes finalisten waren geselecteerd. Op 23 maart 2016 werd bekend dat de uiteindelijke keuze was gevallen op een ontwerp van het

ONTWERP VAN NEY & PARTNERS EN WILLIAM MATTHEWS ASSOCIATESHet winnende ontwerp is gebaseerd op het concept de vroegere verbinding te recreëren en de leegte opnieuw te dichten. Ney en Matthews ontwierpen een staalconstructie bestaande uit twee uitkragende brugdelen die elkaar in het midden net niet raken. De keuze voor een uitvoering als vrije uitbouwbrug betekende dat de brug ter plaatste kon worden gebouwd en geen tijdelijke steunpunten nodig had. De brug ligt op dezelfde lijn van de oude kasteelbrug. De 4,5 meter hoge structuur die uit de rotswand komt, loopt taps toe tot 170 mm in het midden. De 40 mm opening tussen de twee helften in het midden vertegenwoordigt de overgang tussen het vasteland en het BOUWIn het najaar van 2018 werd op een nabijgelegen locatie begonnen met het bijeenbrengen van de bouwmaterialen en de aanvoer van de twaalf geprefabriceerde brugonderdelen (zes per uitbouwdeel). Elk geprefabriceerd deel OPENSTELLINGHet project had eerst in het voorjaar van 2019 en vervolgens vóór de start van de zomervakantie voltooid moeten zijn. Beide tijdstippen zijn niet gehaald. Echter vanaf zondag 11 augustus is het schiereiland dan eindelijk via PROJECTGEGEVENS

FOTOVERANTWOORDINGFoto’s: BRONNENhttps://www.cornwalllive.com/news/gallery/tintagel-castles-new-bridge-opens-3185356 |

||||||||||||||||||||||

Poort van Emmeloord in gebruik

|

ir. Chris Wattel, ipv Delft In Emmeloord is de nieuwe, beweegbare Marknesserbrug in gebruik genomen. Het moderne ontwerp integreert architectuur en techniek tot een waardige, beeldbepalende stadspoort. Dankzij zonnepanelen op zowel balans als hameipoort, is de ophaalbrug bovendien nagenoeg energieneutraal. De Marknesserbrug is gelegen op de plaats van één van de vier oorspronkelijke stadspoorten in Emmeloord die het centrum ontsluiten. De gemeente Noordoostpolder ziet de bruggen behalve als toegangspoorten ook als ARCHITECTONISCHE VARIANT ipv Delft, dat destijds een standaard beweegbare brug had geïntroduceerd, werd gevraagd een variantenstudie uit te voeren. Uit de verschillende varianten koos de gemeente de meest architectonische: een ophaalbrug met strakke lijnen, zonder opsmuk. In het ontwerp zag Noordoostpolder een brug met een krachtige, eigen identiteit, geschikt om een impuls te geven aan de kwaliteitsverbetering van de omliggende openbare ruimte. Die krachtige identiteit is, behalve aan de klare vormentaal, vooral te danken aan het integrale ontwerp. Alle technische elementen, zoals bewegingswerk, scheepvaartseinen en slagboomkasten, zijn volledig geïntegreerd. Bij deze brug speelt vormgeving de hoofdrol en de doordachte technische uitwerking maakt dat mogelijk. Het bewegingswerk bevindt zich bijvoorbeeld geheel uit het zicht in de ruime kelder. Tandheugel en tandwielkast staan zo niet bloot aan de elementen, wat de brug minder onderhoudsgevoelig maakt. Het benodigde onderhoud aan het bewegingswerk is verder gemakkelijk en efficiënt uit te voeren omdat alles zich in dezelfde ruimte bevindt. Daarnaast zorgt de volledige integratie voor een zuivere buitenkant: hameipoort en balans kunnen ongegeneerd stralen. TOTAALONTWERP De scheepvaart- en landverkeersseinen zijn speciaal voor dit project ontworpen. Zo zijn de scheepvaartseinen geïntegreerd in het spijlenhekwerk. De landverkeersseinen, de rode knipperlichten die voetgangers, fietsers en PROJECTGEGEVENS

|

||||||||||

Ontwerp Brug Sognefjord

|

|

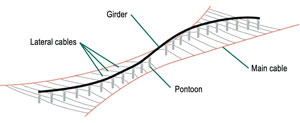

BRUGGENSTICHTING YOUNG ONTWERPDeze brug, een gezamenlijk ontwerp van Iv-Consult en Zwarts & Jansma Architecten, bestaat uit een stalen vakwerk, gedragen door 22 betonnen pontons. Onder water ligt een net van staalkabels dat zijwaartse bewegingen CONSTRUCTIEDe brug zal grote verplaatsingen en rotaties ondervinden onder invloed van wind, golven en stromingen. Door hoge onderhoudseisen van de Noorse overheid zijn interne scharnieren niet gewenst, zodat gekozen is voor één |

Onderzoek naar een realistischer model ter beoordeling van de levensduur van beweegbare bruggen

|

|

Fred van Geest In het maart- en septembernummer 2016 van BRUGGEN (jaargang 24, nummer 1 en 3) is aandacht besteed aan het herberekenen van beweegbare bruggen, waarbij op een empirische wijze een stappenplan is ontwikkeld om deze herberekening uit te voeren. Fundamenteel onderzoek werd aangekondigd en 29 juni jl. was het zover: op de TU Delft is officieel een onderzoek gestart dat moet leiden tot een realistisch model om de levensduur van brugbewegingsmechanismen te beoordelen. Antea Group, Rijkswaterstaat en de Provincie Zuid-Holland maken het onderzoek mogelijk. Nederland telt honderden beweegbare bruggen. De status van de mechanische uitrusting is cruciaal voor de vraag of een brug gerenoveerd of vervangen moet worden. Hiervoor is een herbeoordeling van het bestaande MEER VEILIGHEID, MINDER KOSTENMet dit onderzoek worden de dynamica en constructieve veiligheid van beweegbare bruggen nader bestudeerd. Het onderzoek leidt tot een realistischer model om de levensduur van beweegbare bruggen te beoordelen. De verwachting is dat dit model grote maatschappelijke en financiële voordelen biedt. Hiermee kunnen brugbewegingsmechanismen kostenbewust in stand worden gehouden zonder dat de veiligheid in het geding komt. MODELLEN IN DE PRAKTIJK TESTENHet promotie-onderzoek van Kodo Sektani, ingenieur bij de Antea Group, resulteerde al in nieuwe theoretische modellen waarmee de belastingen van brugbewegingsmechanismen in verschillende situaties voorspeld kunnen |

De toekomst volgens Meerdink bruggen

|

|

Het is honderd jaar geleden dat Gerhard Meerdink voor het eerst in hout handelde. Een eeuw later is deze houthandel uitgegroeid tot een dynamisch bedrijf waar met grote inzet wordt gewerkt aan het realiseren van bijzondere projecten. Volgens directeur-eigenaar Robbert de Metter staat er in de komende tien jaar veel te gebeuren. In dit artikel worden vier toekomsttrends door hem nader toegelicht. TREND 1 CRADLE TO CRADLE (C2C)“Al jaren geleden zijn wij in de bruggenbouw begonnen met het concept ‘cradle to cradle’. Dat betekent een optimaal hergebruik van de bestaande grondstoffen. Een C2C-brug kan tot wel 90% uit hergebruikt materiaal bestaan. Dat impliceert een zo laag mogelijke impact op het milieu. Een boom kan perfect CO2 opnemen en in de stam vasthouden, tot het moment dat je het verbrandt. Dit vormt meteen het grote misverstand in het amazonegebied in Brazilië nu. Met verantwoord bosbeheer is niets mis. Het gaat om het onverantwoord platbranden waarbij een enorme hoeveelheid CO2 vrijkomt die in de eeuwenoude bomen is opgeslagen. Verbranden van TREND 2 EEN PROFESSIONELERE MATERIALENBANK“De GWW is toe aan een nieuwe manier van het kopen en aanbieden van hergebruikt materiaal. Er zal er een professionelere manier moeten komen om hergebruik van materialen te stimuleren. Er zijn verschillende materialenbanken, maar het gebruik ervan is nog niet op een goed niveau. Dat maakt het bijvoorbeeld lastig voor gemeenten die een projecten uit hergebruikt materiaal willen realiseren. Positief is dat de handel in hergebruikt materiaal op gang begint te komen, maar het moet veel sneller. Wij willen hierin het voortouw nemen. Wij hebben op eigen terrein een materialenbank die in omvang jaarlijks flink toeneemt. Op aanvraag is deze materialenbank voor elke opdrachtgever beschikbaar”. TREND 3 KWALITEIT WORDT DOORSLAGGEVEND“In mijn begintijd bij Meerdink, was de laagste prijs bij aanbestedingen allesbepalend in de bruggenbouw. EMVI, Economisch Meest Voordelige Inschrijving, is vandaag de dag leidend, want nu wordt veel meer gekeken naar de kwaliteit die de aannemer kan bieden. Die trend zal zich doorzetten. Het gaat meer en meer om de beste brug in een situatie en om het lokaal inleven in de situatie. Je hebt niets aan een laag geprijsde brug die allerlei nadelen kent. Wij werken nooit ‘copy-paste’ (‘knippen- plakken’), maar willen altijd creatief meedenken. Elke brug is immers uniek, passend in het landschap en de verkeerssituatie. Een mooi voorbeeld hiervan is de Prinses Amaliabrug op Curaçao, een nieuwe ophaalbrug over het Waaigat, die de grote overdekte parkeerplaats verbindt met de ronde, overdekte markt aldaar. De vroegere Van den Brandebrug is als inspiratiebron gebruikt. In Winterswijk hebben we de brug geheel in onderdelen gemaakt en op Curaçao gemonteerd. Wij kregen na oplevering van de opdrachtgever een prachtige ingelijste foto van de brug met een dansend paar er op. Dat voelde als een enorme waardering voor het hele team”. HERONTDEKKEN VAN BIOBASED MATERIALENDe vanzelfsprekendheid dat een brug van één soort materiaal gemaakt is, bestaat niet meer. Je hebt tegenwoordig veel meer keus. Neem nou het cementarme en dus CO2-arme beton dat wij gebruiken. Dat is een prachtig product. De rekenkundige verhardingstijd van gewoon beton bedraagt één maand (28-daagse druksterkte) en dat van ’slow concrete’ drie maanden. Vaak is die tijd er wel, alleen je moet er wel rekening mee houden. Dat scheelt enorme hoeveelheden cement en dus CO2-uitstoot. Met een betere planning alleen al, is er daarom veel te winnen. Meerdink wil daarin en met het gebruik van biobased materialen, zoals hout of bamboe, graag vooroplopen. 100 JAAR MEERDINKDe basis voor het bedrijf is gelegd in 1919. Gerhard Meerdink begon in Winterswijk een handel in inlands hout. De locatie van de houthandel, pal bij het eindpunt van diverse spoorlijnen naar Winterswijk, bleek een schot in de roos. Meerdink is niet meer weg te denken uit Winterswijk. Moeiteloos werd hout van heinde en verre per spoorwagon aangevoerd. De houthandel werd rond 1930 uitgebreid met een handel in bouwmaterialen. |

De Calandbrug

|

|

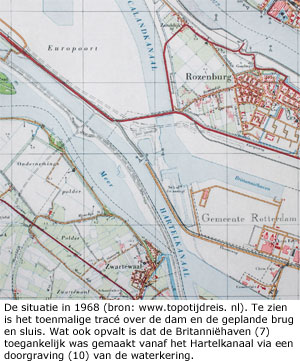

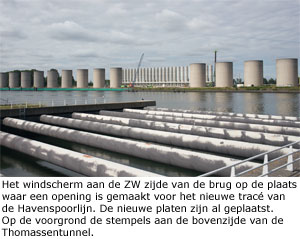

De Calandbrug bij Rozenburg over het Calandkanaal bestaat dit jaar 50 jaar. Dit jubileum haalt hij maar net, want de brug heeft het zwaar te verduren gehad en is toe aan een renovatie. Brug en kanaal zijn vernoemd naar een groot waterstaatkundige uit deze regio. Ze liggen in een dynamisch havengebied, waar schepen, treinen en auto’s om voorrang strijden. Wie nu gaat kijken ziet overal werkzaamheden, die het multimodale verkeersknooppunt klaar moeten maken voor de volgende 50 jaar EEN ROTTERDAMSE HELDWie mocht denken dat Pieter Caland, naar wie de brug vernoemd is, iets te maken heeft met de bouw van de brug is, heeft het mis. Want hij leefde van 1826 tot 1902 en toen was Rozenburg nog een vrijwel onbewoond eiland, EEN EERVOL ONTWERPDe Calandbrug moest aan heel wat eisen voldoen. Niet alleen het verkeer naar Europoort via de N15 moest erover geleid worden. Ook het goederenspoor moest erover: de Havenspoorlijn naar Europoort en later de Maasvlakte. Deze spoorlijn zou in 2007 deel gaan uitmaken van de Betuweroute. Een complexere factor was de scheepvaart. Behalve de binnenvaart moest ook de zeevaart de brug kunnen passeren. De Britanniëhaven, zuidelijk van de brug aangelegd en deel uitmakend van het Europoortcomplex, moest voor zeeschepen bereikbaar worden. Dat betekende dat voor een aanzienlijk grotere doorvaarthoogte gezorgd moest worden. Men koos voor een hefbrug met een doorvaarthoogte van 49,7 meter in geheven stand en een breedte van 46 meter. Voor de binnenvaart was een doorvaarthoogte van 11,7 meter toereikend. Dit 80 meter brede, vaste gedeelte werd BELANGRIJKE VERBINDINGDe staatssecretaris opende de brug weliswaar in juni 1969, maar het kanaal was toen nog niet helemaal af. Het Calandkanaal moest de havens van Europoort verbinden met het Hartelkanaal, dat in oktober 1968 al wel was opengesteld. Tijdens de bouw lag er nog een dam iets ten noorden van de nieuwe brug waarover tot dan toe het verkeer naar Europoort ging. Ook moest er nog een sluis worden aangelegd bij de aansluiting om het zoute water van het Calandkanaal en het zoete water van het Hartelkanaal te scheiden. Deze Rozenburgsesluis kwam er in april 1971, waarmee ook binnenvaartschepen de havens van Europoort konden bereiken. Via het Hartelkanaal kwamen ze voor die tijd namelijk niet verder dan de Hartelhaven omdat de Beerdam het kanaal afschermde van de zeehavens. Daar kwam verandering in toen in 1997 de Hartelkering werd aangelegd en de Beerdam werd doorgestoken. EEN TOCHTIGE PLEKWie over de brug rijdt, ziet aan de westelijke kant van het kanaal een rij hoge betonnen constructies staan. De meeste automobilisten zullen geen idee hebben waarvoor deze zijn. Kunst misschien? In zekere zin hebben ze daarin gelijk. De platen zijn kunstig vormgegeven, maar staan er niet alleen om het oog te behagen. Het is een windscherm en wel het grootste ter wereld. Maar waarom daar? Aan de Britanniëhaven ligt o.a. een overslagbedrijf voor auto’s. Per jaar komen 250 PCTC’s (Pure Car Transport Carriers) aan met auto’s aan boord. Deze schepen en ook de roll on/roll off ferry’s die hier passeren, liggen hoog op het water en zijn daarom gevoelig voor wind. Om het risico te vermijden dat ze tijdens de doorvaart bij harde wind de brug aanvaren, is dit 1750 meter lange windscherm gebouwd. Geen gesloten wand, maar losse elementen, omdat de constructie 25% winddoorlatend moet zijn voor een optimaal effect. Ze zijn ontworpen door de Rotterdamse stadsarchitect Maarten Struijs en landschapskunstenaar Frans de Wit en in 1986 aangelegd, 129 stuks in totaal, elk 25 meter hoog. AUTO WIJKT VOOR SCHIPHet toenemende autoverkeer (in 1998 passeerden ruim 45.000 motorvoertuigen per werkdag de brug) en de toenemende brugopeningen voor de scheepvaart (gemiddeld 11,8 openingen per dag in 1998) noopten tot maatregelen. Een verkeerstunnel bleek de beste oplossing en die kwam er dan ook in 2004: de Thomassentunnel. Daarmee werd de brug ontlast. Alleen lokaal verkeer gaat er nu nog over en vervoer van ontplofbare stoffen die niet door de tunnel mogen. Overigens liggen er ook een fietspad en een voetpad over de brug. Voor fietsers is het een belangrijke verbinding naar Brielle en het knooppuntennetwerk van Voorne. Voor wandelaars ligt de brug in het Deltapad (Lange afstandswandelpad 5-1). Met de aanleg van de tunnel kwam er weer rust rond dit verkeersknooppunt, maar niet voor lang. OOK TREIN WIJKT VOOR SCHIPOok voor het treinverkeer werd de brug steeds meer een knelpunt. Over het sinds 1994 dubbelsporig traject gingen in 2010 wel 58 goederentreinen per dag. En waar voor de meeste spoorbruggen geldt dat de openingen worden afgestemd op de dienstregeling van de treinen, geldt hier het gewoonterecht dat het schip voor de trein gaat. Met andere woorden: het treinverkeer ligt stil bij een brugopening. De verwachting volgens een studie uit 2015 was dat het treinverkeer in 2030 minimaal zou zijn verdubbeld. Ook de zeescheepvaart richting Brittanniëhaven zou naar verwachting in die periode met een kwart toenemen, wat tot gemiddeld 14 brugopeningen per dag zou leiden. Uitgaande van een gemiddelde openingstijd van 10 minuten zou dit tot onaanvaardbare vertragingen in het treinverkeer op de Havenspoorlijn leiden. Er werd daarom gestudeerd op een oplossing. Aanpassing van OVER DE SLUIS EN DOOR HET WINDSCHERMDe omgeving van de Calandbrug is een aaneenschakeling van wegen, spoorlijnen, vaarwegen, bruggen, havens en viaducten met ook nog een tunnel, een sluis en niet te vergeten het windscherm. Daar moet de omlegging van de havenspoorlijn een plaats vinden. Dat dwingt tot creatieve oplossingen. Het gekozen 4 kilometer lange tracé buigt voor de Britanniëhaven af van het bestaande tracé, volgt de Theemsweg en kruist het Calandkanaal bij de Rozenburgsesluis. Om de drukke scheepvaart ongehinderd doorgang te laten vinden, moet het spoor de hoogte in. Er komt een stalen boogbrug over de sluis met een doorvaarthoogte van 16 boven NAP. Een tweede stalen boogbrug komt over westelijke tunnelgedeelte en de parallelwegen van de N15. Het tracé kruist ook het windscherm aan de westzijde van het kanaal. Een aantal panelen moest daarvoor wijken. Ze zijn vervangen door een serie smallere constructies achter het gat. Volgens de planning zal het project eind 2021 voltooid zijn. De kosten zijn begroot op 300 miljoen euro, waarvan 160 miljoen door het rijk wordt bekostigd, 80 miljoen door het Havenbedrijf en 60 miljoen door de EU. HOE NU VERDER MET DE CALANDBRUG?Als het autoverkeer door de tunnel gaat en het treinverkeer over het Theemswegtracé, is de brug dan nog wel nodig? Het antwoord is ja. We zagen al dat de brug voor vervoer van gevaarlijke stoffen gebruikt wordt, door het BRONNEN O.A.

|

Brugontwerp voor 3D printen

|

|

Bruggenstichting Young Met de ontwikkelingen van automatische productie ligt er een grote hoeveelheid nieuwe kansen voor ons. Een machine neemt niet alleen het menselijke werk over, het zorgt ook voor een de verbreding van mogelijkheden omtrent complexe en vrije vorm architectuur en bouw mogelijkheden, zonder enig afval materiaal. Deze ontwikkelingen zijn belangrijke stappen richting automatisch ontwerp en productie voor bruggen. Voor ons als ingenieurs is het daarom van belang om een nieuwe manier van werken te ontwikkelen om automatisch ontwerp en constructieve analyse toe te passen. GENERATIEF ONTWERP VOOR BRUGGEN.Ontwerpen voor automatische productie (3d printen) wordt voornamelijk beinvloed door de restricties en mogelijkheden van de 3d printer die wordt toegepast. Generatief ontwerp is een geautomatiseerde optimalisatie tool om ideale constructie principes te vinden binnnen de kaders van het productie proces en materiaal. Er kunnen twee niveaus van automatische optimalisatie worden onderscheden van elkaar:

Voor dit onderzoek zijn twee materialen gekozen, één isotroop materiaal, beton, en één orthotroop materiaal, vezelversterkt kunststof (VVK). De toegepaste software, in dit geval Autodesk generative design, werkt alleen met isotrope materialen. Orthotrope materialen moeten worden vereenvoudigd tot isotrope materialen. Verder is voor dit onderzoek een vijftien meter brug gebruikt als ‘testobject’ om de mogelijkheden van het generatieve ontwerp proces te ontdekken. De enige handmatige inputs zijn de obstakelobjecten ( waar de software geen materiaal mag genereren ), de belastingsgevallen en de opleg condities. In dit geval is de brug opgelegd op vier steunpunten, vrij in translatie aan één zijde van de brug. GENERATIEF CONSTRUCTIEF ONTWERPDe uitkomsten van het generatieve ontwerpprocess voor VVK en beton zijn weergeven in figuur 2. Beide studies zijn opgezet met identieke randvoorwaarden, wat resulteert in gelijksoortige geometrien: een dek dat wordt INTEGRAAL CONSTRUCTIEF ONTWERPGeintegreerd constructief ontwerp vereist een handmatige aanpak voor de startvorm. De startvorm kan worden ontwikkeld op basis van de materiaaleigenschappen, het 3D-print proces en de constructieve typologie. Hierin CONCLUSIE EN TOEKOMST PERSPECTIEF MATERIAALHet doel van dit onderzoek is om een brug te ontwerpen voor 3D printen met gebruik van automatische materiaal topologie technieken. Generative design is een bijzonder goede tool om het ontwerp en de engineering te automatiseren. Het genereerd honderden uitkomsten tegelijk, waarmee een groot deel van de repeterende taken worden overgenomen door de software. Op dit moment is Autodesk generative design nog niet volledig geschikt voor het ontwerp van bruggen. Hierdoor is het niet mogelijk om te genereren met isotrope materialen zoals VVK, en isotrope materialen met verschillende druk en trek spanningscapiciteiten. Een 3D printer introduceert altijd orthotroop gedrag in de brug. CONSTRUCTIEVE ANALYSEDit onderzoek is één van de eerste stappen richting een volledig geautomatiseerd constructief ontwerp en productie proces. Generatief constructief ontwerp kan worden toegepast met behulp van bepaalde print criteria. Nog niet alle criteria die nodig zijn voor brug ontwerp kunnen worden ingevoerd in generatieve software. Het integrale constructieve ontwerp is een manier om deze criteria te ontdekken en te leren begrijpen. De data die voortkomt uit de ontwerpen die zijn geprint helpen bij het verriferen van de simulaties van 3D print modellen. Deze verrificatie is essentieel voor proof of concept op langer termijn. DE TOEKOMST VAN AUTOMATISCH ONTWERP EN PRODUCTIEVan de vele beschikbare constructieve materialen springt VVK eruit op doorzaamheid. De functie van een brug is echter minder duurzaam. In plaats van het denken in concepten voor een brug die 200 jaar blijft bestaan, is LITERATUUR

|